Pitäviä pulttiratkaisuja

Teemme elämästä turvallisempaa keskittymällä elintärkeiden mekaanisten ratkaisujen eheyteen

Tämä on tarinammePitäviä pulttiratkaisuja

Teemme elämästä turvallisempaa keskittymällä elintärkeiden mekaanisten ratkaisujen eheyteen

Tämä on tarinammeMiten voimme auttaa?

Palvelemme eri teollisuudenaloja ympäri maailmaa

Nord-Lock Groupilla on monimutkaisten pulttaushaasteiden ratkaisemiseen tarvittava tekniikka joka teollisuudenalalle. Meillä on vuosikymmenien kokemus eri teollisuudenalojen haasteiden menestyksellisestä ratkaisemisesta ympäri maailmaa, joten meihin voi aina luottaa. Lue lisä ratkaisuistamme valitsemalla teollisuudenala alta.

-

Rakentaminen

Rakennusten ja siltojen on kestettävä ajan hammasta, mikä edellyttää oikeanlaisten materiaalien valintaa.

Lue lisää -

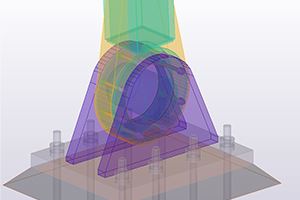

Koneenrakennus

Erikoistarkoituksiin suunniteltujen tai sarjavalmisteisten koneiden on täytettävä niille asetetut vaatimukset, mutta niiden on oltava myös edullisia ja mukautettavia

Lue lisää -

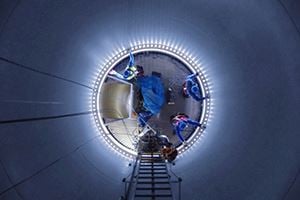

Energia & Sähkötuotanto

Luotettavuus on avaintekijä energiantuotannossa energialähteestä riippumatta

Lue lisää -

Teräs

Pulttiliitoksiin on kiinnitettävä tarkasti huomiota, jotta teollisuuden raskassarjalaiset pysyvät toimintakykyisinä

Lue lisää