Normen: auf der Suche nach dem roten Faden

Gewindenormen zählen zu den ältesten Normen der Welt – alle Kategorien eingeschlossen. Bis heute haben sich die DIN-, ISO- und UTS-Normen – neben zahllosen anderen – zu den bestimmenden Normen entwickelt und so ein potenzielles Minenfeld geschaffen, in dem eine falsche Entscheidung zu einem teuren Versagen der Schraubenverbindung führen kann. In dieser Ausgabe wirft Bolted einen näheren Blick auf die Geschichte, Entwicklung und Zukunft dieser äußerst wichtigen, aber kaum beachteten Normen.

Auf den ersten Blick mag es kontraintuitiv erscheinen, dass etwas mit im Grunde nur einigen wenigen Funktionen so viele Normen hervorgebracht hat. Im Allgemeinen hat ein Gewinde zwei Hauptfunktionen: Es wandelt eine Drehbewegung in eine lineare Bewegung um, wie es bei einem Antriebsgewinde der Fall ist, oder es hält Teile zusammen und verhindert deren Öffnen oder Gleiten, wie im Fall von Verbindungselementen mit Gewinde.

Die Standardisierung von Gewinden ist Anfang des 19. Jahrhunderts entstanden, um Kompatibilität zwischen verschiedenen Herstellern und Anwendern zu ermöglichen. Im späten 19. und frühen 20. Jahrhundert stellten Ingenieure fest, dass die Gewährleistung einer zuverlässigen Austauschbarkeit von Gewinden eine facettenreiche und herausfordernde Aufgabe ist, die mehr erfordert als nur die Standardisierung des Außendurchmessers und der Steigung für ein bestimmtes Gewinde. Während dieser Zeit machten kompliziertere Analysen deutlich, wie wichtig Variablen wie etwa der Flankendurchmesser und die Oberflächengüte sind.

Metrische Gewinde wurden größtenteils im Jahr 1898 durch den „Internationalen Kongress zur Vereinheitlichung der Gewinde“ vereinheitlicht, aber in Frankreich, Deutschland und Japan galten weiterhin landesspezifische Normen für metrische Gewinde, und die Schweizer verwendeten eine Reihe spezieller Uhrengewinde.

Der Standardisierungsprozess ist nach wie vor nicht abgeschlossen und konkurrierende Normen für metrische und zöllige Gewinde sind noch immer weit verbreitet. Normgewinde sind im Allgemeinen durch kurze Buchstabencodes gekennzeichnet, die auch das Präfix der standardisierten Bezeichnungen einzelner Gewinde beinhalten.

Weitere Produktnormen auf Grundlage der Gewindenormen geben bevorzugte Geometrien für Schrauben und Muttern an, um spezielle Anwendungsanforderungen zu erfüllen und die Kompatibilität mit Werkzeugen und Schlüsseln zum Anziehen der Verbindungselemente zu gewährleisten.

Nach Hendrik Hubbertz von AFS (Advanced Fastening Solutions GmbH), einem Spin-off-Unternehmen der Universität Siegen in Deutschland, haben sich im Laufe der Zeit unterschiedliche Normen entwickelt. Dies ist auf die Notwendigkeit zurückzuführen, bestimmten Anforderungen gerecht zu werden, wie z. B. einfache Handhabung, Belastbarkeit, Montagedrehzahl oder die für das Anziehen benötigte Zeit, die bei einer größeren Steigung höher bzw. kürzer ist.

„Für Antriebsgewinde und Verbindungselemente mit Gewinde sind extrem viele unterschiedliche Gewindenormen vorhanden, obwohl in der Regel nur eine begrenzte Anzahl von Normen für Gewindebefestigungen verwendet wird”, erklärt er.

Die wichtigsten sind die ISO- und UTS-Normgewinde, die hauptsächlich im Maschinenbau eingesetzt werden.

„Außerdem gibt es Normen für selbstschneidende und gewindeformende Gewinde, die zunehmend im Maschinenbau bei Metallen und Kunststoffen verwendet werden“, führt Hubbertz weiter aus.

Darüber hinaus sind Normen für Rohrgewinde und Gewinde in Spezialprofilen vorhanden. Bei den Antriebsgewinden decken Normen beispielsweise Kugelumlaufspindeln (Rollspindeln) und Trapezgewinde ab.

„Der große Nachteil dieser vielen Normen ist der, dass sie eine hohe Komplexität schaffen“, erklärt Hubbertz. „Andererseits ermöglichen Normen den einfachen Austausch von Bauteilen sowie eine kostengünstige Großserienfertigung, und daraus ist die Standardisierung ja ursprünglich entstanden.“

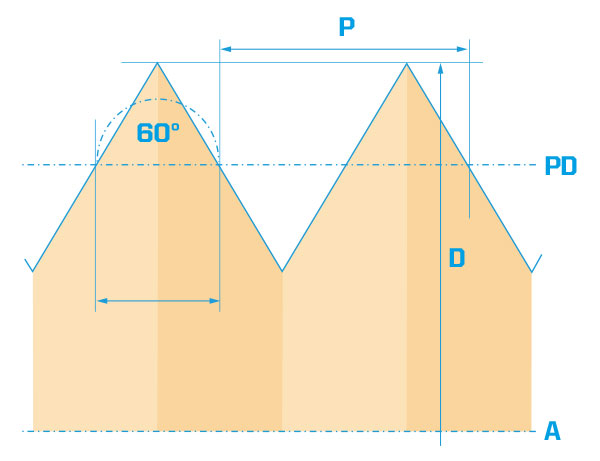

Die meisten dreieckigen Gewindeformen basieren auf einem Flankendreieck und werden aufgrund der Form des Buchstabens V als V-Gewinde bezeichnet. Um genau zu sein, ist das gleichschenklige Dreieck bei 60-Grad-V-Gewinden ein gleichseitiges Dreieck. Für Sägezahngewinde ist das Dreieck ungleichseitig.

Die für Befestigungen am häufigsten verwendete Gewindeform ist das 60 Grad-Gewinde, wie es im metrischen ISO-Gewinde und in der UN-Serie vorhanden ist. Für Spezialanwendungen, wie etwa in der Medizintechnik oder in der Luft- und Raumfahrt, werden gelegentlich auch andere Gewindenormen benutzt.

In der Großserienfertigung werden Gewinde aus Kostengründen nicht perfekt scharf gefertigt. Neben einem ausreichend großen Kerndurchmesser müssen sie einen gut definierten Gewindekernradius für eine hohe Belastbarkeit bei Schwingungsbelastungen besitzen, um Ermüdungsbrüche zu vermeiden. Gewinde müssen immer eine enge Durchmessertoleranz aufweisen, da ansonsten Probleme mit dem Gegengewinde auftreten können. Die Toleranz des Gewindedurchmessers ist auch wichtig, um bei Anwendungen ein Abstreifen des Muttergewindes zu verhindern.

In der Großserienfertigung werden Gewinde aus Kostengründen nicht perfekt scharf gefertigt. Neben einem ausreichend großen Kerndurchmesser müssen sie einen gut definierten Gewindekernradius für eine hohe Belastbarkeit bei Schwingungsbelastungen besitzen, um Ermüdungsbrüche zu vermeiden. Gewinde müssen immer eine enge Durchmessertoleranz aufweisen, da ansonsten Probleme mit dem Gegengewinde auftreten können. Die Toleranz des Gewindedurchmessers ist auch wichtig, um bei Anwendungen ein Abstreifen des Muttergewindes zu verhindern.

Die zwei wichtigsten Dinge, die nach Aussage von Hubbertz bei der Auswahl von Gewinden für eine Anwendung berücksichtigt werden müssen, sind die Funktion – Belastbarkeit über die gesamte Lebensdauer – und die Handhabung – Logistik, Montage und Anwenderkenntnisse.

„Die Wahl der falschen Norm kann Fertigungsprobleme mit steigenden Produktionskosten aufgrund von Stillständen verursachen“, sagt er. „Eine falsche Norm kann überdies zu einem Funktionsverlust führen, was ein fehlerhaftes Produkt und damit einen teuren Rückruf zur Folge hat.“

Andere Gewindeprofile als die metrischen ISO-Gewinde werden noch immer häufig in speziellen Anwendungen und bestimmten Regionen eingesetzt, meist aus Gründen der Rückwärtskompatibilität. Auch heute, mehr als ein halbes Jahrhundert, nachdem die vereinheitlichte Gewindenorm (Unified Thread Standard, UTS) frühere Serien ersetzt hat, verkaufen einige Unternehmen noch immer Hardware mit den alten Bezeichnungen wie etwa „SAE“ und „USS“, um zöllige Größen von der UTS zu unterscheiden. Tatsächlich wird der größte Teil dieser Hardware nach UTS-Normen hergestellt, aber die Kennzeichnungs- und Katalogisierungsterminologie ist nicht immer präzise, was weiter zu der Verwirrung um Gewindenormen beiträgt.

„In Zukunft werden Sachverhalte wie z. B. die Optimierung von Funktionen in Form einer höheren Belastbarkeit und eines besseren Montageverhaltens die Entwicklung von Normen beeinflussen“, erklärt Hubbertz. „Wahrscheinlich wird es eine Umstellung von Werknormen auf allgemeine Normen geben. Außerdem wird weltweit eine Vereinheitlichung von Normen stattfinden.“

Die Suche nach einer gemeinsamen Norm:Eine unvollständige Geschichte der Gewindenormen

3. Jahrhundert vor Christus

Archimedes, der im Griechenland des 3. Jahrhunderts vor Christus lebte, wird manchmal als der Erfinder der Schraube bezeichnet. Ganz sicher weiß das aber niemand.

1800

Henry Maudslay entwickelt die erste industriell einsetzbare Leit- und Zugspindeldrehmaschine zum Gewindeschneiden und ebnet damit den Weg für die Standardisierung von Gewindegrößen.

1841

Joseph Whitworth entwirft das britische Whitworth-Gewinde-System, das erste landesweit einheitliche System.

1864

William Sellers stellt das Zoll-basierte United States Standard-Gewinde (USS-Gewinde) vor, eines seiner mehr als 90 Patente, das das Gewindeschneiden vereinfacht.

1898

In einem mutigen Schritt vereinheitlicht der „Internationale Kongress zur Vereinheitlichung der Gewinde“ in Zürich die verwirrenden metrischen Gewindenormen.

1947

Die Internationale Organisation für Normung (ISO) wird gegründet und fördert die Verbreitung des metrischen Systems.

1949

Die vereinheitlichte Gewindenorm (Unified Thread Standard, UTS) wird eingeführt mit dem Ziel, die zollbasierten Gewindenormen zu vereinheitlichen.

Quelle: Wikipedia

Fakten zu Gewindenormen

Die heute am häufigsten eingesetzten Gewinde sind das metrische ISO-Gewinde (M) für die meisten allgemeinen Verwendungszwecke und das BSP-Gewinde (R, G) für Rohre. Diese zählten 1947 bei Gründung der Internationalen Organisation für Normung (ISO) zu den ersten international vereinbarten Normen.

Die Konstruktionsprinzipien der metrischen ISO-Gewinde allgemeiner Anwendung (Gewinde der Serie „M“) sind in der internationalen Norm ISO 68-1 festgelegt. Jedes Gewinde ist durch seinen Außendurchmesser D und seine Steigung P gekennzeichnet.

Das metrische ISO-Gewinde nach DIN 13-1 ist ein weltweit standardisiertes Gewindeprofil. Die Gewindebezeichnung besteht aus dem Buchstaben M, gefolgt von einer Zahl, die den Nenndurchmesser angibt. Der Flankenwinkel beträgt 60 Grad. Bei Regelgewinden ist dem Nenndurchmesser jeweils eine bestimmte Steigung zugeordnet.

Metrische ISO-Feingewinde nach DIN 13-2 bis 13-11: Im Vergleich zu Regelgewinden weisen Feingewinde kleinere Steigungen auf, wodurch sie sie höhere Vorspannkräfte ermöglichen und sich bei Lastspitzen nicht so leicht selbsttätig Losdrehen. Feingewinde werden beispielsweise auch für Stellschrauben in Messinstrumenten verwendet, da sie feinere Einstellungen ermöglichen. Die Gewindebezeichnung besteht aus dem Buchstaben M, dem Nenndurchmesser und der Steigung; der Flankenwinkel beträgt auch hier wieder 60 Grad.

Der Unified Thread Standard, UTS definiert eine Standardgewindeform und -serie – zusammen mit Zugaben, Toleranzen und Bezeichnungen – für Gewinde, die noch häufig in den Vereinigten Staaten und Kanada verwendet werden. Sie ist die wesentliche Norm für Schrauben, Muttern und eine Vielzahl anderer Verbindungselemente mit Gewinde, die in diesen Ländern zum Einsatz kommen.

UTS-Gewinde besitzen das gleiche 60 Grad-Profil wie metrische ISO-Gewinde, aber für die charakteristischen Abmessungen jedes UTS-Gewindes (Außendurchmesser und Steigung) wurden Bruchteile von Zollwerten anstelle von Millimeterwerten gewählt. Die Festlegung der zulässigen Toleranzen erfolgt in Toleranzgruppen, die sich von denen der metrischen ISO-Gewinde unterscheiden. Der UTS wird derzeit durch ASME/ANSI in den Vereinigten Staaten verwaltet.

Die Standardbezeichnung für ein UTS-Gewinde besteht aus einer Zahl, die den Außen- oder Nenndurchmesser des Gewindes angibt, gefolgt von der Anzahl der Gewindegänge pro Zoll (z.B. 3/8 – 12). Bei Durchmessern von weniger als 1/4 Zoll ist der Durchmesser durch eine in der Norm definierte Ganzzahl angegeben; für alle anderen Durchmesser wird der Zollwert verwendet.

UNC-Gewinde nach ANSI B1.1: UNC (Unified Coarse Thread) bezeichnet ein amerikanisches Regel-gewinde. NC- und UNC-Gewinde sind austauschbar, analog zu dem metrischen Gewinde und dem metrischen ISO-Gewinde. Der Flankenwinkel beträgt 60 Grad.

Thread standard facts - Basic thread: P = Pitch, D = Major (nominal) diameter, 60° = Thread angle, PD = Pitch diameter, A = Axis of screw thread