Anziehen mit Drehmoment oder Vorspannen – das ist hier die Frage

Welche Methode eignet sich am Besten zum kontrollierten Anziehen einer Schraubenverbindung? In BOLTED treten nun hydraulische Drehmomentschrauber gegen hydraulisches axiales Vorspannen an. Und der Gewinner ist …

Fast jeder hat irgendwann schon einmal eine Schraube oder Mutter durch Drehen, also tordierend, angezogen und versteht das Prinzip, das diesem Vorgang zugrunde liegt. Es ist das älteste, einfachste und für die meisten Nicht-Ingenieure auch das einzige Verfahren zum Anziehen von Schraubenverbindungen.

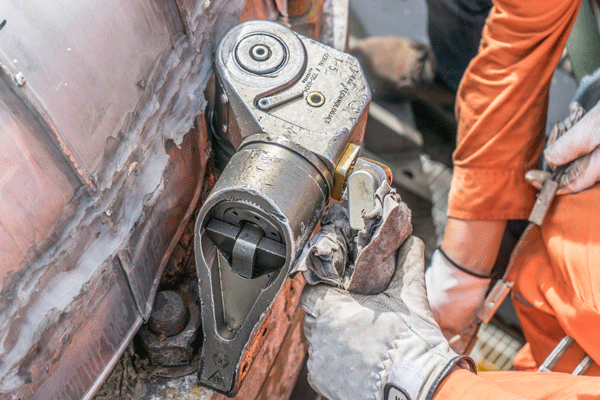

Ob von Hand oder mithilfe einer Hydraulik – die im Vergleich zu anderen Verfahren einfach verständlichen Grundlagen machen das tordierende Anziehen mittels Drehmoment im Allgemeinen zu der mit Abstand kostengünstigsten Lösung. Dies schließt aber die Notwendigkeit eines gewissen Trainings nicht aus, und auch die wichtigsten Faktoren, die Einfluss auf das Anziehen mit Drehmoment ausüben, sollten verstanden werden.

„Mit einem Drehmomentschlüssel und einer Reihe von Steckschlüsseleinsätzen können Sie Schrauben und Muttern in vielen verschiedenen Größen anziehen“, erklärt Robert Noble, Technischer Direktor, Asset 55. „Drehmomentwerkzeuge bieten eine recht große Flexibilität und Werkern kann ihre Benutzung leicht erklärt werden.“

Angesichts der Tatsache, dass sie bei den meisten Anwendungen effektiv eingesetzt werden können, ist klar, warum sie oft die erste Wahl sind.

Das hydraulische Anziehen mit Drehmoment hat jedoch seine Grenzen, vor allem auf Grund von Reibung, die Noble als „Drehmomentfeind Nummer Eins“ bezeichnet. In der Regel verschlingt allein die Reibung etwa 90% des aufgebrachten Drehmoments, mit dem die Mutter beaufschlagt wird, was bedeutet, dass nur ein kleiner Teil des Drehmoments in tatsächlich nutzbare Vorspannkraft umgewandelt wird. Da das Anziehen eine indirekte Art der Lastbeaufschlagung darstellt, ist es schwierig, die resultierende Vorspannkraft exakt vorherzubestimmen. Bei einer Reihe von Faktoren die zu beachten sind, gilt ein besonderes Augenmerk dem verwendeten Schmiermittel, ebenso wie der Vermeidung von Verschmutzungen und der einwandfreien Beschaffenheit der Gewinde und Kontaktflächen. Diese Sachverhalte müssen abgeklärt werden, um eine angemessene Genauigkeit bei der Verwendung von Drehmoment zur Erzeugung einer Vorspannung zu gewährleisten, um insbesondere bei krititschen Verbindungen Nachteile zu Vermeiden.

Noble betont, dass das Anziehen mit Drehmoment bei den meisten Verbindungen zu guten Resultaten führt, wenn geeignete Verfahren, kalibrierte Geräte und kompetente Mitarbeiter zur Verfügung stehen. Ein großes Thema ist die Streuung der Vorspannkraft, durch die in einer einzelnen Schraube eine Vorspannung erreicht wird, die bei +/- 25 Prozent des Sollwertes liegen kann; das übliche Ergebnis bei einem Flansch mit mehreren Schrauben ist aber eine durchschnittliche Vorspannkraft im engen Sollwertbereich (unter der Voraussetzung, dass ein bewährtes Verfahren eingesetzt und der Reibungskoeffizient berücksichtigt wird). „Für die meisten Flanschverbindungen mit Dichtung reicht diese Genauigkeit aus, so dass der Einsatz von tordierenden Verfahren eine sehr praktikable Lösung ist“, erklärt Noble.

Mit dem HYDRAULISCHEN axialen Vorspannen mit Spannzylindern wurde in den 1970er Jahren begonnen. Pionierarbeit auf diesem Gebiet leistete neben anderen auch der britische Ingenieur Fred Heaton, der später die Unternehmen Hydratight und Boltight gründete. In den folgenden 20 Jahren kam das Verfahren immer häufiger zum Einsatz und zählt heute zu den bevorzugten Methoden für das Anziehen großer kritischer Schraubenverbindungen in vielen Branchen, wie etwa in der Öl- und Gasindustrie, bei der Windkraft, in Unterwasseranwendungen und in der Stromerzeugung.

Verglichen mit dem Einsatz von hydraulischen Drehmomentschraubern, erfordert das axiale Spannen im Vorfeld eine genauere Betrachtung der Arbeitsschritte und Auswahl der passenden Ausrüstung. In bestimmten Anwendungen lassen sich durch axiales Vorspannen eine höhere Genauigkeit und Kontrolle, sowie auch kürzere Montagezeiten erzielen. Besondere Vorteile bietet das Verfahren bei Flanschen mit mehreren Schrauben. Üblicherweise weden alle Schrauben mit herkömmlichem Drehmoment nacheinander in einem bestimmten Muster angezogen, das sorgfältig eingehalten werden muss, um eine ungleichmäßige Lastbeaufschlagung der Dichtung oder des Flansches zu vermeiden. Im Gegensatz dazu kann durch anbringen mehrerer hydraulischer Spannzylinder eine noch gleichmäßigere Kompression der Dichtung erzielt werden.

„Hier liegt der eigentliche Ursprung des hydraulischen axialen Vorspannens“, erklärt Nitin Patel, Projects and Commercial Manager, Boltight. „Nun war es endlich möglich, die Klemmkraft genau zu steuern und zwar auf dem gesamten Flanschumfang; das ist wesentlich besser für die Dichtung, sowie die ganze Verbindung, deren Vorspannkraft man nun tatsächlich vorausberechnen kann.“

Eine weitere als Vorteil wahrgenommene Eigenschaft des axialen Vorspannens ist die höhere Genauigkeit, aber Noble weist darauf hin, dass es so einfach nicht ist. „Leider versucht die Industrie immer wieder, einfache, allgemeingültige Regeln aufzustellen, die sich aber auf Kriterien des Drehmoments und der Vorspannung nicht anwenden lassen“, führt er weiter aus. „Unter den richtigen Bedingungen kann axiales Vorspannen sehr genau sein. Das ist etwa bei Schrauben oder Bolzen, die im Verhältnis zum Durchmesser sehr lang sind – also lange, dünne Schrauben oder Bolzen – und auch in Situationen mit hohen Schraubenlasten der Fall. Bei diesen Anwendungen ist das axiale Vorspannen genauer als das tordierende Anziehen mit Drehmoment. Umgekehrt verliert das axiale Vorspannen bei kurzen, dicken Schrauben und niedrigen Schraubenlasten an Genauigkeit.“

Auch das axiale Vorspannen hat Nachteile; wenn beim Entspannen des Spannwerkzeuges die Last auf die Mutter übertragen wird, kommt es zu einem gewissen Verlust an Klemmkraft. Um dies auszugleichen, wird der Klemmkraftverlust geschätzt, und der Monteur rechnet diesen Wert im Voraus hinzu. Das bedeutet, Schraube, Dichtung und Flansche werden mit einer erhöhten Montagevorspannkraft beaufschlagt. Dieser Umstand muss bereits in der Entwurfsphase der Verbindung oder vor dem Einsatz des Werkzeugs berücksichtigt werden. Alternativ kann der Vorspannvorgang auch wiederholt werden, um die Setzungsvorgänge auszugleichen.

Überdies kann das hydraulische axiale Vorspannen auch praktische und logistische Nachteile haben. Da mehr Ausrüstung und Spezialwerkzeuge benötigt werden, kann es deutlich teurer sein. „Das axiale Vorspannen ist ein kompliziertes Verfahren und wird nur von denen wirklich verstanden, die es regelmäßig anwenden“, sagt Noble. „Es werden spezielle Vorspannwerkzeuge benötigt und es ist schwierig, Spannwerkzeuge mit der gleichen Flexibilität zu entwickeln, die ein Drehmomentwerkzeug bietet.“

Die Wahrheit liegt also wie so häufig in der Mitte: Ob das tordierende Vorspannen mit Drehmoment oder das axiale Vorspannen die bessere Methode ist, muss von Fall zu Fall entschieden werden.

„Pauschale Aussagen verursachen eine Vielzahl von Rückfragen und zwingen bisweilen auch zu Kompromissen bei der Vorspannkraft. Gehen Sie so vor, wie es für die jeweilige Schraubenverbindung am besten ist“, sagt Noble und stellt abschließend fest: „Manchmal kommt es einfach darauf an, eine Anwendung mit offenen Augen zu betrachten, sich zu überlegen, wie die Ausrüstung zum Anwendungsort geschafft werden kann, sich den Einsatzort selbst genau anzuschauen und dann zu entscheiden, welches Montageverfahren bei der Anwendung überhaupt möglich ist.“

Wussten Sie schon, dass …

Bei tordierenden Anziehverfahren in der Regel 90% des Anziehdrehmomentes allein zur Überwindung der Reibung (µ-Bereich

0,08-0,16) verbraucht werden?

QUERVERBINDUNGEN

Bei Schraubenverbindungen müssen mehrere Faktoren berücksichtigt werden, bevor zwischen tordierend oder torsionsfreiem, axialen Vorspannen entschieden wird.

- Legen Sie den Sollwert für die Vorspannkraft der Anwendung fest.

- Ziehen Sie alle Faktoren in Betracht, die Ihre Wahl direkt beeinflussen können. Für Anwendungen, bei denen es von Vorteil ist, die Einwirkung von Torsionseffekten auf die Schraube/den Bolzen zu vermeiden, z.B. Fundamentbolzen in Beton, ist axiales Anziehen die beste Option. Wenn der Platz beschränkt ist, kann tordierendes Anziehen die bessere Option sein.

- Unterschätzen Sie nicht die physikalischen und logistischen Beschränkungen. Damit ein Spannwerkzeug einen ausreichenden Eingriff hat, muss mindestens ein Gewindedurchmesser aus der Mutter herausstehen.

Ob hydraulisches Anziehen mit Drehmoment oder hydraulisches Vorspannen die beste Wahl ist, muss von Fall zu Fall entschieden werden.

Tordierend Anziehen mit hydraulischen Drehmomentschrauben.

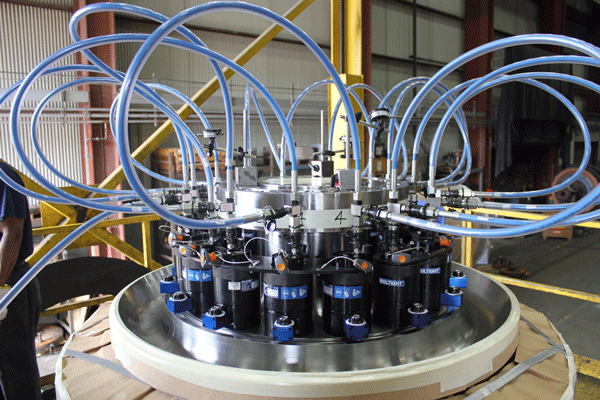

Axiales Vorspannen mit hydraulischem Spannwerkzeug.