Was sind die nächstbesten Materialien für den industriellen Einsatz?

Die Werkstoffauswahl für Projekte im Maschinenbau oder Bauwesen ist seit jeher mit Kompromissen verbunden. Bei so vielen Variablen – dutzende physikalische Eigenschaften, Kosten, Nachhaltigkeit – gibt es einfach nicht „das eine“ perfekte Material für jede Aufgabe. Und doch haben Ingenieure und Wissenschaftler die Suchedanach nicht aufgegeben.

Das perfekte Material für eine bestimmte Industrie- oder Bauanwendung zu finden, kann ein komplexes Unterfangen sein. Ob mit sogenannten Ashby-Diagrammen, Mehrfachkriterienanalysen oder gar künstlicher Intelligenz: Den roten Faden in den Entscheidungsprozessen bildet das Abwägen von Zielen und Einschränkungen.

In den letzten Jahrzehnten ist die Vielfalt der Materialien, die Ingenieuren zur Verfügung stehen, explosionsartig gestiegen. An der grundsätzlichen Notwendigkeit von Kompromissen hat das vielleicht nichts geändert, die Abwägung ist dafür subtiler geworden, wobei Ziele tendenziell wichtiger werden als Einschränkungen.

Man könnte also sagen, dass Werkstoffe immer häufiger danach ausgewählt werden, was gewünscht wird, und weniger danach, was man bereit ist aufzugeben.

Im Folgenden setzen wir uns mit der Frage auseinander, wie Innovationen im Werkstoffdesign die Optionen und Möglichkeiten für Ingenieure erweitern.

Faserverstärkte Verbundwerkstoffe

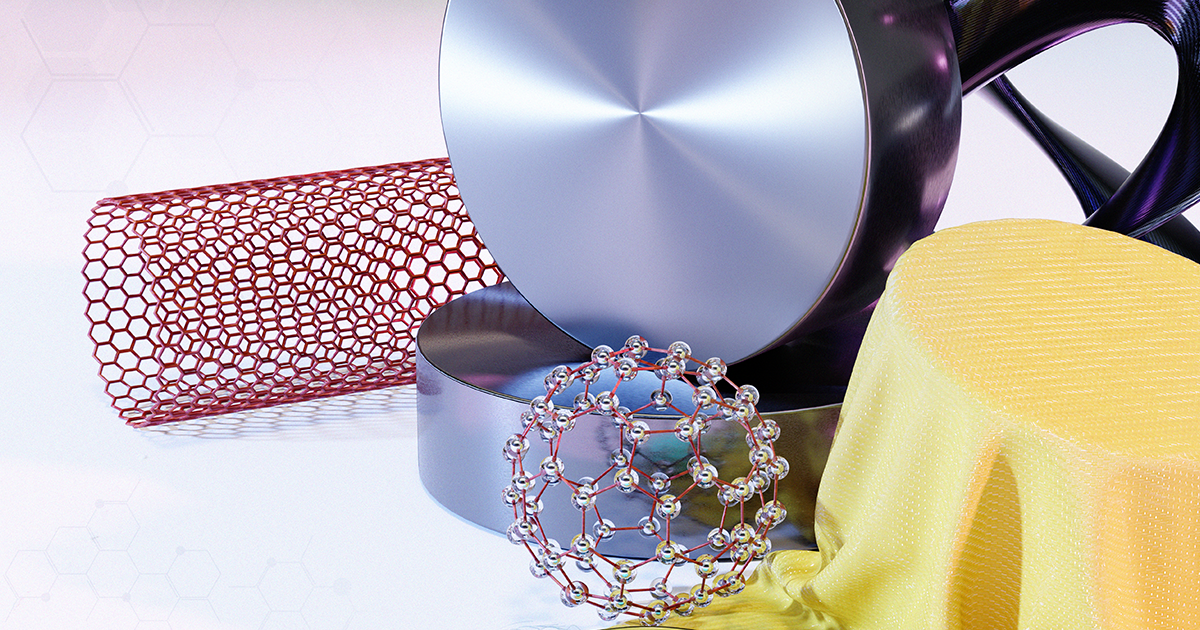

In nahezu jeder Branche, sei es Luftfahrt, Verkehr, Energie, Bauwesen oder Maschinenbau, stehen Verbundwerkstoffe ganz oben auf der Liste der modernen Werkstoffe. Dabei geht es hier eher um eine Kategorie als um ein Material, denn ein Verbundwerkstoff kann eine beliebige Kombination aus zwei oder mehr Materialien sein, wodurch andere Eigenschaften als die der einzelnen Bestandteile erreicht werden. Im Allgemeinen bezieht sich der Begriff „Verbundwerkstoff“ aber in den meisten Branchen auf eine Mischung aus Polymeren und verstärkenden Materialien.

Als Konzept ist diese Art von Verbundwerkstoff nicht neu. Faserverstärkte Verbundwerkstoffe mit Glasfasern zur Verstärkung ungesättigter Polyesterharze wurden bereits in den 1930er Jahren erfunden. In den darauffolgenden Jahrzehnten ermöglichten Innovationen wie Kohlenstofffasergemische und Epoxidharze den Einsatz dieser Technologie in Militär- und Marineanwendungen. Ihren Durchbruch hatten sie aber erst in den 1970er Jahren:

Angesichts der steigenden Ölpreise wurden die hervorragenden Festigkeits- und Gewichtsmerkmale von kohlenstofffaserverstärktem Kunststoff (CFK) äußerst attraktiv für die Luftfahrtindustrie. Die Tatsache, dass Flugzeuge aus wirtschaftlichen Gründen leichter werden mussten, trieb die Entwicklung und Kommerzialisierung von CFK weiter voran.

Viele vorteilhafte Eigenschaften

Das ausgezeichnete Verhältnis von Festigkeit zu Gewicht bleibt wohl der größte Vorteil dieser Verbundwerkstoffe, die allerdings noch viele weitere wertvolle Eigenschaften aufweisen. Diese variieren zwar je nach verwendeten Polymeren, doch in der Regel verfügt CFK über eine hohe thermische und elektrische Leitfähigkeit, Korrosionsbeständigkeit, Zugfestigkeit und Steifigkeit. Durch den Einsatz unterschiedlicher verstärkender Materialien lassen sich diese Eigenschaften erheblich beeinflussen. Wird statt Kohlenstoff beispielsweise Aramid (eine starke synthetische Faser) verwendet, so ist der resultierende Verbundwerkstoff flexibler, langlebiger und nicht leitfähig.

Diese Vielfalt an Eigenschaften ist ein wichtiger Grund, weshalb Verbundwerkstoffe weiterhin in so vielen Branchen und Anwendungen zum Einsatz kommen. Neuere Innovationen ermöglichen sogar die Verwendung von CFK für die Seile von Schrägseilbrücken und dank der dämpfenden Eigenschaften für schnell bewegte Komponenten in Industriemaschinen.

Das größte Hindernis für einen noch breiteren Einsatz von Verbundwerkstoffen waren bisher die Herstellungskosten. Hinzu kommt, dass die Kombination mehrerer Materialien und die Anordnung von Verstärkungsfasern in verschiedenen Matrizes die strukturelle Komplexität erhöhen und die Vorhersage von mechanischem Verhalten und Verschleiß erschweren. Die Entwicklung sicherer und robuster Verbindungen ist in vielen Branchen eine Herausforderung. Zu den wichtigsten Errungenschaften in diesem Bereich zählen fortschrittliche Verschraubungstechnologien wie die Nord-Lock X-series Keilsicherungsfederscheiben. Sie verfügen über einen Federmechanismus, der bei der Verschraubung zweier Polymere den Verlust der Vorspannung durch Erschlaffung ausgleicht.

Biobasierte Polymere und Verbundwerkstoffe sind vielversprechend

Die meisten der in industriellen Anwendungen verwendeten Polymere stammen nach wie vor aus fossilen Brennstoffen und sind damit nicht besonders nachhaltig. In den letzten Jahren hat das Interesse an biobasierten Polymeren, deren Ausgangsstoff erneuerbare Ressourcen sind, stark zugenommen.

Peter Mannberg, Bereichsleiter am unabhängigen und staatlich finanzierten RISE – Research Institute of Sweden (RISE), forscht über die Umweltauswirkungen von Polymeren und Verbundwerkstoffen.

„Unser Ziel ist es, nachhaltige Lösungen für Leichtbauanwendungen zu finden“, sagt er. „Die meisten Verbundwerkstoffe haben ihren Ursprung in fossilem Öl, das trifft sowohl auf Kohlenstofffasern als auch auf Kunststoffe zu. Wir wollen diese ölbasierten durch erneuerbare Ressourcen ersetzen. Wir nutzen also bereits vorhandene Ausgangsmaterialien, die verfügbaren Bausteine, um Alternativen zu den umweltschädlichen Werkstoffen zu entwickeln.”

Mannbergs Team hat sich dafür vor allem mit Forst- und Agrarreststoffen auseinandergesetzt, doch ein Rohstoff scheint sein Interesse besonders geweckt zu haben. „Schilfrohrgras wächst in Sumpfgebieten“, erklärt Mannberg, „und kann somit flächenschonend angebaut werden, ohne mit dem Anbau von Nahrungsmitteln zu konkurrieren. Das ist wichtig. Dieses Gras können wir auf verschiedene Arten nutzen, um Verbundwerkstoffe herzustellen.“

Am einfachsten ist es, die Stämme und das holzähnliche Material als Verstärkungsfaser zu verwenden. Die daraus resultierenden Verbundwerkstoffe sind aber relativ begrenzt einsetzbar und nur für den Innenbereich robust genug. Anspruchsvoller wird es dagegen, wenn man aus dem Gras Kohlenstofffasern herstellt.

„Seit Jahren forschen wir am RISE zur Verwendung von Lignin für die Erzeugung einer karbonisierbaren Faser“, erklärt Mannberg. „Das gleiche funktioniert auch mit Zellulose und Hemizellulose, den beiden anderen Grundbestandteilen der Biomasse. Aus dem Lignin des Grases werden Fasern hergestellt, die wir dann in einem komplexen Verfahren karbonisieren.“

„Das Ergebnis sind Kohlenstofffasern, die stärksten Fasern, die es derzeit gibt. Diese eignen sich für Verbundwerkstoffe für Anwendungen mit besonders hohen Festigkeitsund Stabilitätsanforderungen.“

Alternative zu fossilen Rohstoffen

Natürlich handelt es sich dabei nur um einen Bestandteil eines Kohlenstofffaser-Verbundwerkstoffs. Peter Mannberg ist aber optimistisch, dass sich Schilfrohrgras auch für die Herstellung von Polymeren nutzen lässt.

„Es gibt bereits marktfähige Kunststoffe geringerer Qualität, die aus Biomaterial hergestellt werden, zum Beispiel für Plastiktüten“, so Mannberg. „Wir suchen aktuell nach Möglichkeiten, biobasierte Kunststoffe für den Einsatz in der Automobil- und Luftfahrtindustrie zu entwickeln, um die dort verwendeten Epoxide und Duroplaste ersetzen zu können. Im Grunde versuchen wir, Lignin auf molekularer Ebene aufzubrechen und dann so wieder zusammenzusetzen, dass etwas entsteht, das mit den derzeit aus Öl gewonnenen Materialien vergleichbar ist.“

Obwohl bereits einige Unternehmen mit Lignin zur Herstellung von Kohlenstofffasern experimentieren, befindet sich die von Mannberg beschriebene Arbeit zum größten Teil noch im Forschungsstadium.

„Das alles ist bereits auf Laborebene möglich“, erklärt er. „Die Ableitung der Moleküle und die Erzeugung der Kunststoffe und Fasern sind derzeit noch teurer als die Herstellung aus Öl. Es bedarf also einer Kombination aus Gesetzgebung und gesellschaftlichem Engagement, um eine kommerzielle Nutzung dieser Produkte zu erreichen.“

Maßgeschneiderte Lösungen

Als Institut für angewandte Forschung beteiligt sich das RISE auch an Projekten mit Werkstoffen, die seit Jahren als Zukunft der technischen Materialien gehandelt werden: Nanokompositen.

Nanokomposit ist ein weiterer Begriff, der ein breites Spektrum an Materialien abdeckt. Im Prinzip kann es sich dabei um einen beliebigen Verbundwerkstoff handeln, bei dem ein Bestandteil durch Nanopartikel verstärkt wird. Diese Partikel haben eine Größe von weniger als 100 Nanometer (nm). Die Nutzung von Partikeln dieser Größenordnung kann die physikalischen Eigenschaften eines Materials radikal verändern.

Guan Gong ist leitende Wissenschaftlerin am RISE, die sich unter anderem mit der Verwendung von Nanomaterialien befasst, um gewisse Eigenschaften von Verbundwerkstoffen so zu verändern, dass sie bestimmten Anforderungen der Industrie entsprechen.

„Wir interessieren uns für den Einsatz von Nanomaterialien zur Verbesserung oder Modifizierung verschiedener Eigenschaften, je nachdem, was die Endanwender wünschen“, erklärt sie.

„Es gibt zum Beispiel Kunden, die Materialien mit einer besseren elektrischen oder thermischen Leitfähigkeit brauchen. Oder mit einem Verbundbestandteil, der gute Barriereeigenschaften gegen Sauerstoff hat, usw. Anhand dieser Anforderungen suchen wir nach Nanomaterialien, die diese besonderen Merkmale aufweisen, und entwickeln und verifizieren dann eine entsprechende Lösung. Grundsätzlich fragen wir immer zuerst: Was wird benötigt? Welche Eigenschaft ist dem Kunden am wichtigsten?“

Ein anspruchsvoller und schwieriger Prozess

Doch der Prozess ist nicht so einfach, wie er auf den ersten Blick erscheint. Bei der großen Bandbreite an physikalischen Eigenschaften und Faktoren wie Kosten, Energieeffizienz und Produktionsaufwand ist es immer schwierig, die richtige Kombination aus Nanomaterialien, Verbundwerkstoffen und Verfahren zu ermitteln. Laut Gong ist das aber nicht das einzige Hindernis für einen breiten Einsatz von nanomodifizierten Verbundwerkstoffen:

„Die größte technische Herausforderung ist die Dispersion. Um die besonderen Eigenschaften von Nanomaterialien auf Verbundwerkstoffe zu übertragen, müssen die Partikel erfolgreich im Verbundwerkstoff dispergiert werden“, so Gong. „Dafür gibt es verschiedene Methoden. Aber es ist immer noch sehr schwierig, den gewünschten Dispersionsstatus zu erreichen, vor allem in Verbindung mit einer Faserverstärkung. Die industrielle Umsetzung von nanomodifizierten Verbundwerkstoffen ist noch nicht belastbar genug.“

„Die meisten Nanomaterialien, wie Kohlenstoff-Nanoröhrchen und Graphen, sind teuer. Dieses Problem lässt sich nur lösen, indem sehr geringe Mengen Nanomaterial verwendet werden. Da wir aber sonst keine gute Dispersion erreichen, braucht es mehr, als zwingend erforderlich wäre.“

Auch die Einhaltung strenger Sicherheitsregeln ist bei der Herstellung und beim Umgang mit Nanomaterialien unerlässlich. Ansonsten kann es zu einer Bedrohung für Mensch und Umwelt kommen.

Nichtsdestotrotz arbeitet Guan Gongs Abteilung in diesem Bereich erfolgreich mit zahlreichen Partnern aus der Privatwirtschaft zusammen, darunter Unternehmen aus der Luftfahrt-, Marine-, Automobil-, Forst- und Energieindustrie.