Die Innovationskraft der Superbolt Technologie und der Fokus auf Smart Bolting

Superbolt in den Weltraum zu bringen, war eine große Sache. Doch die Eignung dieser Lösung zur Sicherung kritischer Schraubenverbindungen ist nicht auf solch beeindruckende Bereiche beschränkt. Die Reise ist noch nicht zu Ende: von der Nischenlösung im Herzen der US-Fertigungsindustrie bis hin zur globalen Marke, die für industrielle Vorspannung mit Vielfachschrauben steht und heute auf dem Gebiet der Predictive Maintenance und Digitalisierung von Verschraubungen an der Spitze steht.

Die Ursprünge der Vorspannung mit Vielfachschrauben

Im Jahr 1974 hatten die Werke von US Steel in Pittsburgh mit Maschinenausfällen und wartungsbedingten Stillständen zu kämpfen. Die großen, herkömmlichen Schrauben und Muttern lösten sich häufig durch die Vibrationen und Rotationen der Anlagen. Zum Nachziehen mussten die Arbeiter oft mit einem Vorschlaghammer anrücken, um die hohen Drehmomente bei Schraubendurchmessern von über M24 zu erreichen.

Große Innovationen haben oft einen spontanen, eher zufälligen Ursprung. Und so war es ein ganz normaler Arbeitstag für Rolf Steinbock, als ihm die Idee kam, die hohen Drehmomentanforderungen dieser problematischen Muttern auf mehrere durch den Mutternkörper geschraubte Druckschrauben mit kleineren Drehmomenten zu verteilen.

Steinbock erfand das Superbolt Spannelement mit Vielfachdruckschrauben (engl. Multi JackboltTensioner, MJT), eine innovative Lösung, mit der große Schrauben erstmals mit einem einfachen Drehmomentschlüssel angezogen werden konnten – der Vorschlaghammer hatte ausgedient. Die MJT-Technologie ermöglichte nicht nur eine genauere Vorspannung, sondern auch die Aufrechterhaltung der Klemmkraft, was eine Revolution für die Produktivität von Maschinen in der Schwerindustrie bedeutete, deren Schrauben sich fortan nicht mehr lösen konnten.

Mittlerweile hat sich Superbolt in Zehntausenden von erfolgreichen Anwendungen weltweit bewährt und wird von den Betreibern zur Lösung komplexer Verschraubungsprobleme in Produktionsanlagen, bei großen Bauvorhaben, im Bergbau und im Rahmen innovativer Stromerzeugungsprojekte eingesetzt. Dank der schnellen und flexiblen Produktion, des internen technischen Know-hows und der Technologiezentren rund um den Globus können die Lösungen individuell auf den Kunden zugeschnitten werden.

Einfache Wahl. Einfache Anwendung. Eine Weiterentwicklung der Spannelemente mit Vielfachschrauben

Vereinfacht ausgedrückt, erleichtert ein Superbolt MJT die Anwendung großer Schrauben und reduziert den Wartungsaufwand. Richtungsweisend für weitere Innovationen sind immer Geschwindigkeit und Präzision.

Im Jahr 2019 wurde das Superbolt Tool vorgestellt, das Nord-Lock kurz darauf den renommierten Red Dot Design Award einbrachte. Ein kompakter Antriebsmechanismus ermöglicht hier das gleichzeitige Anziehen mehrerer Druckschrauben auf die korrekte Vorspannung, wie im Fallbeispiel von EDF Energy.

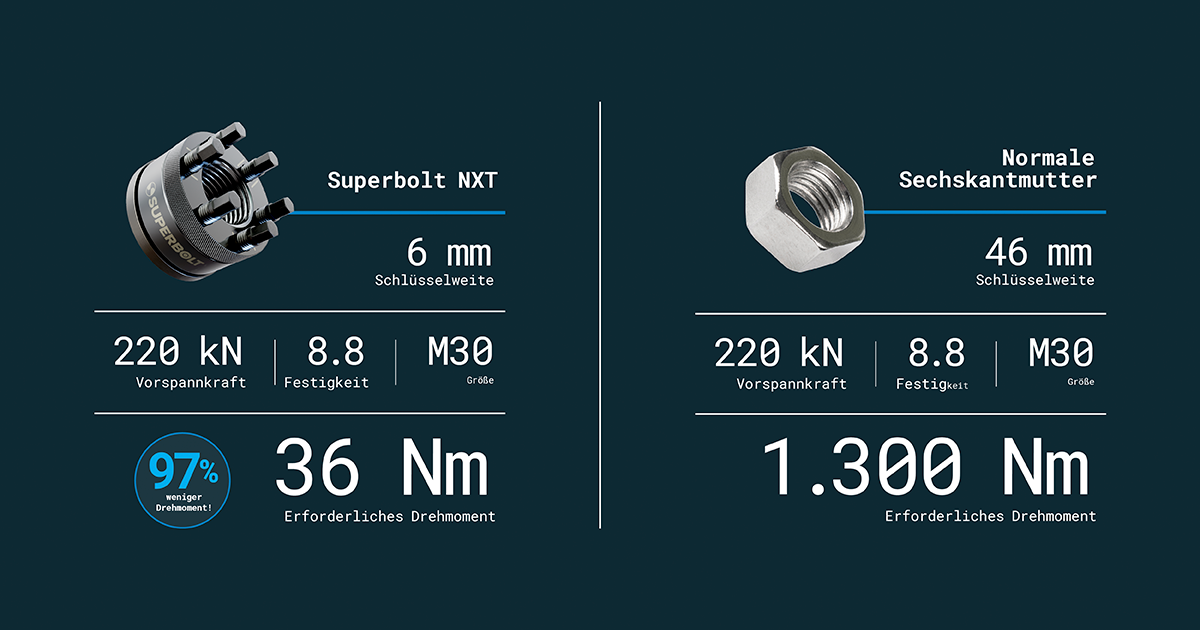

Mit Superbolt NXT folgt nun ein brandneues Spannelement mit Vielfachschrauben, das diese Grundwerte – Geschwindigkeit und Präzision – auf die nächste Stufe hebt.

„Alles begann mit einer strategischen Initiative zur Verbesserung der Kundenerfahrung beim Einsatz einer Superbolt Spannvorrichtung mit Vielfachschrauben“, erinnert sich Sébastien Bruyas, Strategic Sales Manager EMEA bei der Nord-Lock Group.

Die wichtigste Verbesserung bestand darin, die Anzahl der zum Anziehen von Schraubenverbindungen erforderlichen Druckschrauben zu reduzieren, da bereits eine geringfügige Verringerung sowohl die Montage- als auch die Demontagezeiten erheblich verkürzen kann. Um das zu erreichen, mussten die Konstrukteure diese kritische Komponente überdenken.

„Wir haben mit Stahllieferanten und Partnern im Bereich der Wärmebehandlung zusammengearbeitet, um die richtigen Werkstoffe und Verfahren zur Erhöhung der Festigkeit unserer Druckschrauben zu finden. Jetzt können wir dem Kunden eine vergleichbare Vorspannkraft mit weniger Druckschrauben bieten, was eine schnellere und einfachere Montage mit weniger Drehmoment ermöglicht“, sagt Max Bastiaansen, R&D Project Coordinator bei der Nord-Lock Group.

Superbolt NXT verfügt außerdem über eine schwarzoxidierte Beschichtung zum Schutz vor Korrosion, Lasermarkierungen als Montagehilfe und einen Griffbereich mit rutschfester Rändelung. Damit hebt es sich deutlich von den bisher auf dem Markt erhältlichen Ausführungen mit grauen Spannelementen ab.

„Legen Sie zwei Produkte nebeneinander und Sie werden sofort den Unterschied zwischen Superbolt NXT und einem herkömmlichen Spannelement mit Vielfachschrauben erkennen – Superbolt NXT hat zwei, vier oder sogar sechs Druckschrauben weniger. Wir wollten nicht nur etwas entwerfen, das gut aussieht, sondern dem Anwender auch einen zusätzlichen Nutzen bringt. Superbolt NXT hebt sich also nicht nur optisch ab, sondern ist auch noch benutzerfreundlicher“, so Bruyas.

„Ich habe schon oft betont, dass die Auslegung des Superbolt Mutternkörpers nur innerhalb enger Grenzen möglich ist, die durch Gewindegröße, Anzahl der Druckschrauben und -scheibe vorgegeben ist. Mit dem neuen MJT verschwinden diese Grenzen“ Steve Busalacchi, Global Product Manager bei der Nord-Lock Group.

Ein wachsendes Angebot an internetfähigen Load-Sensing-Schraubenverbindungen

Neben mechanischen Spannelementen gibt es seit 2019 auch den Load-Sensing Tensioner (LST) von Superbolt. In der letzten Ausgabe von Bolted berichteten wir über die Zusammenarbeit zwischen Nord-Lock und Revotec bei der digitalen Überwachung der Vorspannkraft und modernen Bauwerkswartung mit dem LST an Lärmschutzwänden in Österreich.

In diesem Jahr kam die Superbolt Load-Sensing Flexnut (LSF) zu unserem Sortiment intelligenter Schrauben hinzu. Die LSF ist eine Kontermutter auf der reaktiven Seite einer Schraubenverbindung, die maximale Flexibilität bietet und mit jedem Anzugsverfahren (Spannen, Anziehen auf Drehmoment, Erwärmen usw.) zum Einsatz kommen kann.

„Der größte Vorteil der LSF ist für mich die Vielseitigkeit. Sie misst zuverlässig die Vorspannkraft, ganz gleich, welches Anzugsverfahren verwendet wird.“ Amaris Neidich, General Manager Lateinamerika bei der Nord-Lock Group.

Die integrierten Sensoren der LSF messen und übermitteln automatisch Vorspannwerte und ermöglichen so eine nahtlose Fernüberwachung bei der Montage sowie während der gesamten Lebensdauer der Anwendung. Die Anwender müssen nicht einmal vor Ort sein, um die Live-Daten auf dem Bildschirm zu verfolgen. Außerdem können sie automatische Warnungen einrichten, um informiert zu werden, wenn die Vorspannkraft außerhalb eines bestimmten Bereichs liegt (was zum Beispiel auf eine lockere Schraube hinweisen kann).

Die Möglichkeit zur kontinuierlichen Messung der Vorspannkraft mit einer Genauigkeit von mehr als ±5 % macht den Montageprozess sicherer, aber auch die kontinuierliche Überwachung ist von unschätzbarem Wert, um die Auslastung der Anlagen zu optimieren und ihre Verfügbarkeit zu gewährleisten.

„Was das Potenzial internetfähiger Schrauben angeht, kratzen wir gerade erst an der Oberfläche. Im Bereich Offshore-Windenergie beispielsweise erhalten wir viele Anfragen von Kunden, die unsere Load-Sensing-Technologien nutzen wollen, um ihre Wartungsplanung zu verbessern. Sie sehen darin ein großes Potenzial für Kosteneinsparungen.“ Pierre Kellner, Business Developer, Smart Products and Services bei der Nord-Lock Group.

Von der Nischenlösung in der Stahlindustrie bis hin zur führenden Größe auf dem Gebiet der industriellen Vorspannung – bei Superbolt steht und fällt alles mit der Kundennachfrage nach flexiblen, schnellen und präzisen Lösungen für das Anziehen und Warten von Schraubenverbindungen. Heute kommt die Technologie praktisch überall zum Einsatz, von Unterwasseranwendungen über Lösungen für die Luft- und Raumfahrt bis hin zur Sicherung von Brücken, Überwachung von Eisenbahninfrastruktur und mehr.

Morgen wird sie zur Optimierung der Wartungsplanung an schwer zugänglichen Orten, wie zum Beispiel an Offshore-Windkraftanlagen und im Bergbau, beitragen. Und auch danach wird es weitere Superbolt Innovationen geben – vielleicht sogar eines Tages Schrauben, die sich bei Bedarf selbst nachziehen können. Fest steht jedenfalls: Diese Kultur der Innovation und Kundennähe wird auch in Zukunft eine treibende Kraft für sicherere Schraubenverbindungen sein, wo auch immer diese als nächstes benötigt werden.