Eine praktikable Lösung, die den Gelenklaschenverschleiß beenden kann

In vielen Branchen wird Verschleiß von Gelenklaschen einfach als unvermeidbare Tatsache akzeptiert. Aber muss das sein? Könnte das Expander System eine praktikable Lösung bieten?

Jede Maschine mit beweglichen Gelenken unterliegt irgendwann dem Verschleiß von Laschen. Am häufigsten sind Anwendungen, die schweren Lasten und Vibrationen ausgesetzt sind, wie z. B. Bergbau- und Baumaschinen. Weitere gängige Anwendungen sind Industriepressen, Windkraftanlagen und bewegliche Brücken. Jedes bewegliche Gelenk in nahezu jeder Anwendung wird irgendwann einem Laschenverschleiß ausgesetzt sein - je höher die Anforderungen, desto schneller der Beginn. Wenn dies geschieht, führt es zu einem Verlust an Präzision und Kontrolle.

Es gibt drei Hauptgründe, warum der Verschleiß von Laschen bei der Verwendung herkömmlicher Gelenkbolzen unvermeidlich ist:

- Die Laschen sind in der Regel aus weicherem Material als der Bolzen, so dass sie sich verformen, wenn die beiden in Kontakt kommen.

- Es gibt keine Druckverteilung in den Laschen. Dies ist auf das Spiel zwischen den Laschenaugen und dem Bolzen zurückzuführen, das zur Befestigung des Bolzens erforderlich ist. Wenn der Bolzen belastet wird, wird der gesamte Druck des Bolzens auf dünne Linien in den Laschenaugen übertragen.

- Das Spiel ermöglicht es, dass die auf den Bolzen wirkende Kraft mit voller Kraft auf die Laschenaugen trifft, wenn sich die Bewegungsrichtung des Geräts ändert.

Die häufigste Lösung beim Verschleiß in den Gelenklaschen ist Schweißen und Ausbohren. Der erste Schritt besteht darin, das Gelenk zu entlasten und den Bolzen zu demontieren. Dann muss das Bohrgerät ausgerichtet und an das Gerät "montiert" werden. Die verschlissenen Gelenklaschen werden aufgebohrt, mit Schweißnaht aufgefüllt und schließlich mit einem Feinschnitt auf den ursprünglichen Durchmesser und die ursprüngliche Toleranz nachgebohrt. Nach dem Ausbau des Bohrgeräts und dem Neuanstrich der Laschen wird ein neuer Gelenkbolzen eingesetzt. Dieser gesamte Vorgang kann je nach Größe und Komplexität der Anlage einige Stunden bis einige Tage dauern. Während dieser Zeit ist die Maschine nicht einsatzfähig.

Trotz des Zeit- und Kostenaufwands wird diese Methode im Allgemeinen als unvermeidlich akzeptiert. "Jeder macht das so, weil alle anderen es auch so machen, und sie sind sich nicht einmal bewusst, dass es eine andere Möglichkeit gibt", sagt Jonny Wiberg, Entwicklungs- und Forschungsingenieur bei Expander System. "Reparaturen werden einfach akzeptiert, und die Leute suchen nicht einmal nach einer anderen Lösung."

Im Laufe der Jahre haben Ingenieure nach besseren Lösungen für das Problem des Verschleißes von Gelenklaschen gesucht. Keiner der bisherigen Versuche hat sich als universell wirksam erwiesen. Eine Möglichkeit besteht darin, einen Bolzen zu verwenden, der so fest wie möglich in die Löcher der Lasche passt, wodurch das Spiel zwischen den beiden praktisch eliminiert wird und die bestmögliche Druckverteilung für einen geraden Bolzen gewährleistet ist. Dies macht nicht nur den Bolzen teuer und schwierig zu montieren, sondern das Laschenauge wird sich mit der Zeit ohnehin ausdehnen.

Bei der Temperaturmethode wird der Bolzen eingefroren und darf sich dann nach dem Einbau erwärmen und ausdehnen, so dass ein perfekter Presssitz in den Laschen entsteht. Die Toleranzen für den Bolzen und die Laschen müssen außerordentlich eng sein - bis auf einige hundertstel Millimeter genau, also Toleranzklasse 6. Dies erhöht die Kosten für den Bolzen erheblich. Drehgelenke mit eingefrorenen Achsen werden oft als wartungsfrei angesehen, sind aber unmöglich zu warten, da die Achse nicht entfernt werden kann.

Eine andere Lösung besteht darin, die Festigkeit der Laschen mit Buchsen zu verbessern. Dadurch wird jedoch der Verschleiß der Laschen nur hinausgezögert und das Problem nicht vollständig beseitigt, da die Buchsen während der Lebensdauer des Geräts mehrmals ausgetauscht werden müssen.

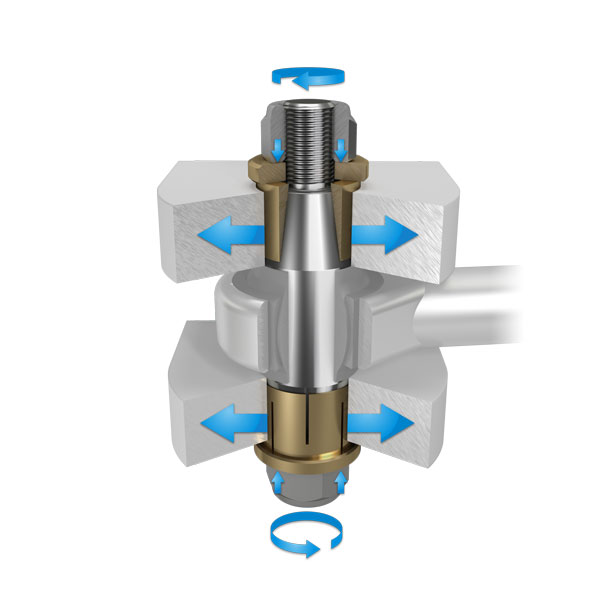

Keine dieser Lösungen wird den Bedarf an kostspieligen und zeitaufwändigen Gelenklaschenreparaturen vollständig beseitigen. Im Gegensatz dazu kann das Expander System den Laschenverschleiß möglicherweise ein für alle Mal beseitigen. Es arbeitet mit einem Bolzen mit konischen Enden und Spannhülsen auf jeder Seite. Beim Einbau dehnen sich die Hülsen radial aus, so dass sie die Öse ausfüllen und eine exakte Presspassung herstellen.

Da sich die Spannhülsen des Expander Systems in die Lasche hinein ausdehnen, können sie Unebenheiten oder Verformungen ausgleichen, wodurch das Schweißen und Bohren von Laschenaugen überflüssig wird. Dies reduziert die für die Installation benötigte Zeit sowie die Maschinenstillstandszeit erheblich. Der zeitaufwändigste Prozess bei der Installation des Expander Systems ist die Demontage und Entfernung des ursprünglichen Bolzens - ein Prozess, der auch vor dem Schweißen und Ausbohren erforderlich ist. In einem aktuellen Beispiel wurde das schwedische Unternehmen Expander System gebeten, einen Kostenvergleich für eine 70-Millimeter-Achse durchzuführen. Unter Berücksichtigung der Kosten für den Spreizbolzen, der Kosten für den Aus- und Einbau des Bolzens sowie der Einkommensverluste durch Ausfallzeiten wurden die Gesamtkosten für die Expander System-Lösung auf rund 500 Euro berechnet.

Ein herkömmlicher Bolzen kostete etwa ein Drittel des Anschaffungspreises, während die Kosten für den Aus- und Einbau gleichblieben. Die Zeit, die für das Aufbohren benötigt wird, zusätzlich zu der Zeit, die für den Transport der Bohrgeräte benötigt wird, und die Einkommensverluste aufgrund der deutlich höheren Ausfallzeiten, trugen alle zu einer Gesamtkostenschätzung von über 2.300 Euro bei.

Durch den Einsatz des Expander Systems wird das Bohren nicht völlig überflüssig, wohl aber der Schweißprozess. Das Problem des Laschenverschleißes wird für die gesamte Lebensdauer des Drehgelenks beseitigt. Bei der Verwendung herkömmlicher Bolzen würde der Laschenverschleiß unweigerlich zurückkehren und das Reparaturverfahren müsste wiederholt werden. In einer typischen Anwendung geschieht dies drei- bis viermal während der Lebensdauer einer Maschine oder alle 3.000 bis 4.000 Stunden. Das bedeutet, dass sich die Kosteneinsparungen auf Tausende von Euro belaufen können - für jede Maschine.

Wie ein rostiger Nagel zu einer preisgekrönten Innovation führte

In den 1950er Jahren bauten die Zwillingsbrüder Everth und Gerhard Svensson in ganz Schweden Straßen und waren zunehmend frustriert über die Ausfallzeiten und Reparaturen, die durch Laschenverschleiß verursacht wurden. Als sich eines Tages ein Bolzen löste, improvisierte Everth und nahm einen alten rostigen Nagel, um den Bolzen in der Gelenklasche zu befestigen.

Als Übergangslösung funktionierte der rostige Nagel recht gut und inspirierte Everth zur Entwicklung des Expander Systems. Viele Jahre lang verwendeten die Zwillingsbrüder Expanderprodukte, während sie weiterhin Straßen bauten. Doch erst 1986, als Everths Sohn Roger die Genialität der Lösung seines Vaters erkannte, wurde das Konzept patentiert und das Unternehmen Expander System Sweden AB gegründet. 1987 zeichnete der schwedische Industrieminister das Expander System mit dem Innovationsentwicklungspreis aus, in Erinnerung an Alfred Nobel. Heute ist das Expander System weltweit in Millionen von Maschinenverbindungen installiert.

Über 6.000 zusätzliche Betriebsstunden erreichen

Der Verschleiß von Gelenklaschen ist ein weit verbreitetes Problem bei Maschinen. Im Laufe der Jahre hat er Maschinennutzer viel Geld gekostet - sowohl für Reparaturen als auch für Ausfallzeiten. Mit dem Expander System kann diesem Problem ein Ende gesetzt werden.

Das Expander System ist in den meisten Fällen teurer als ein herkömmlicher Gelenkbolzen. Wenn jedoch alle Kosten vollständig berechnet werden, einschließlich der Zeit und der Kosten, die mit dem Schweißen und dem Bohren von Laschenaugen verbunden sind, sowie des Produktionsausfalls aufgrund von Ausfallzeiten, erweist sich das Expander System als wesentlich kosteneffektiver. Das volle Ausmaß der Einsparungen hängt von vielen verschiedenen Variablen ab, aber man kann mit Fug und Recht behaupten, dass die potenziellen Einsparungen umso größer sind, je höher die Häufigkeit des Laschenverschleißes und die Kosten der Ausfallzeiten sind.

Für den schwedischen Baumaschinenhersteller Maskinia AB bedeutet jede Minute Ausfallzeit für Maschinenreparaturen einen Einkommensverlust. Aus diesem Grund setzt das Unternehmen seit 1999 das Expander System ein.

Kürzlich wurde ein Bagger nach 3.700 Betriebsstunden zur Reparatur gebracht. Mit Hilfe des Expander Systems wurde die Achse des Auslegers in nur 6 Stunden ausgetauscht. Im Gegensatz dazu hätte die Reparatur 3-4 Tage gedauert, wenn die Achse durch einen herkömmlichen Bolzen ersetzt worden wäre, bei dem die übliche Methode des Schweißens und Anbohrens angewandt wurde.

Lars Malmén, Aftermarket Manager bei Maskinia, sagt: "Das Expander System kostet zwar mehr als eine herkömmliche Achse, aber wenn man die Reparaturzeit und die Ausfallzeiten mit Einkommensverlusten mit einbezieht, ist der Unterschied eindeutig zu Gunsten des Expander Systems. Nimmt man noch die Tatsache hinzu, dass Expander eine 10-jährige Funktionsgarantie bietet, kann man mit mindestens 10.000 problemlosen Betriebsstunden rechnen - im Vergleich zu den 3.700, die für einen herkömmlichen Bolzen als normal gelten."