Imagínese visualizar una solución de éxito

Como un atleta ganador, ¿puede un jefe de mantenimiento visualizar la fijación perfecta antes de lograrla? Japan Steel Works responde a esta pregunta.

Japan Steel Works, Ltd. (JSW) en Muroran, en la isla japonesa de Hokkaido, opera una de las prensas de forjado más grandes del mundo, capaz de soportar bloques enormes de acero de hasta 670 toneladas. La empresa, fundada en 1907, es ahora un reconocido fabricante de productos de acero forjado y fundido de gran tamaño, así como láminas de acero y piezas de maquinaria industrial. Con 3 plantas en Japón, y 18 oficinas en todo el mundo, JSW utiliza tecnologías avanzadas para fabricar máquinas de prensado, ejes de turbinas e incluso espadas japonesas. Como parte de su servicio post-venta, la empresa ha empezado recientemente a ofrecer servicios de mantenimiento para los recipientes de presión, las máquinas de prensado y otras piezas de equipos pesados. Un gran reto que JSW se ha encontrado durante muchos años es el apriete y el aflojamiento de pernos gigantes en sus prensas hidráulicas de forjado y en las inmensas bombas de agua que las accionan. Esto incluye los pernos M180 que fijan las "barras de equilibrio" en las prensas hidráulicas de forjado de 14.000 toneladas, y los pernos M64 en la bomba de agua que aprietan su cubierta y la estructura principal para soportar la enorme presión necesaria en la prensa hidráulica de forjado. El problema era la dificultad de lograr el apriete preciso y uniforme de estos tornillos tan grandes. Normalmente, JSW ha utilizado el martillo o una llave dinamométrica hidráulica, siendo los únicos métodos disponibles. No obstante, esto ha generado un apriete impreciso e incluso, a veces el fallo del perno debido a una precarga variable.

Un problema muy costoso y desalentador

El Sr. Takumi Kawauchiya, responsable del departamento de fabricación de JSW durante más de 30 años, indica que este problema ha sido desalentador, tanto para él como para la empresa. "Siempre utilizábamos métodos de apriete con fuerza, bien con un martillo o con una llave dinamométrica hidráulica, que eran imprecisos y agotadores físicamente para nuestra gente", explica el Sr. Kawauchiya "Era una carga pesada para los trabajadores y, al mismo tiempo, el funcionamiento no era perfecto. A veces, incluso fallaban los pernos en estas máquinas perfectamente diseñadas debido a la precarga inadecuada de los tornillos".

La visualización de una solución exitosa

Como un golfista profesional que antes de golpear la pelota se imagina dónde terminará su jugada victoriosa, el Sr. Kawauchiya dice que le gusta visualizar el resultado de cualquier reparación compleja que se plantea. "Me imaginé todo el proceso de trabajo, incluso la evaluación del mejor modo de solucionar el problema, opción A o B, y después su progreso. Solo cuando tuve la imagen completa en mi mente, me puse manos a la obra", indica. Los retos de atornillado supusieron un problema serio que fue complicando sus estrategias tan sopesadas. Normalmente, continúa, cuando surgían accidentes inesperados, tenía un plan alternativo fruto de la experiencia y de nuevo visualizaba todo el proceso. Sin embargo, cuando surgía un problema inesperado como la rotura de un perno, se detenía el funcionamiento de toda la instalación. A mayor tiempo de inactividad, mayores pérdidas económicas, siendo estas de miles de euros al día. "Obviamente, lo más importante en ese momento era recuperar la normalidad lo antes posible", comenta Kawauchiya.

Siempre he soñado con solucionar este reto de mantenimiento".

Una solución que me conmovió

Felizmente, su sueño se hizo realidad hace unos años. Cuando el Sr. Kawauchiya apretó por primera vez los enormes tornillos con Superbolt, supo que el problema tan difícil de resolver durante tanto tiempo se había solucionado. "Cuando terminé de apretarlos, me quedé impresionado con Superbolt. Sin lugar a dudas, supo resolver el problema". El Sr. Kawauchiya explica que le fascinó la facilidad de uso, en comparación con el esfuerzo físico de apretar tornillos de gran tamaño, a golpe de martillo. Debido a su diseño único, algunas personas dudaron sobre si Superbolt podría apretar tornillos de gran diámetro. Incluso añadieron que llevaría mucho tiempo apretar los pequeños tensionadores del cuerpo de la tuerca. Cuando le preguntamos al Sr. Kawauchiya cómo respondió a estas cuestiones, indica que el resto de métodos también tenían desventajas. "Las llaves dinamométricas hidráulicas requieren pesadas bombas. Y el martillo implica un gran esfuerzo físico, así que tras apretar múltiples tornillos grandes el agotamiento era evidente. En comparación con estos métodos, Superbolt es mucho más sencillo de usar aunque tengamos que apretar los tensionadores".

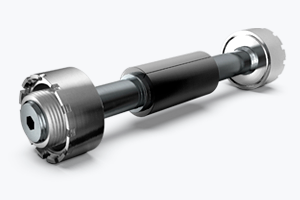

La expansión y contracción refuerza las uniones atornilladas

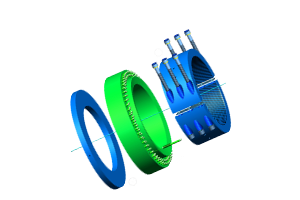

Superbolt no solo reduce la carga de trabajo. La seguridad de la unión atornillada, para prevenir la rotura del perno y los peligros asociados, también mejora. Superbolt puede evitar la rotura del perno debido a su estructura de expansión y contracción, fruto del diseño patentado de los tensionadores. Así el esfuerzo que normalmente se concentra en la primera y segunda rosca del tornillo, se distribuye a lo largo de múltiples roscas, expandiendo la parte inferior y contrayendo la parte superior durante el apriete. El Sr. Ryu Kobayashi, que se ha encargado durante años de diseñar los equipos de producción en el departamento de JSW, considera que esta es una gran ventaja.

La función de expansión y contracción es muy beneficiosa, sobre todo en piezas de sujeción expuestas a cargas dinámicas variables".

De hecho, es el secreto para prevenir la rotura del perno, y el análisis de los datos de ensayos demuestra que Superbolt equilibra la tensión en cada rosca del tornillo de forma homogénea. Las tuercas hidráulicas también reducen la carga de trabajo del apriete, aunque su función no es prevenir la rotura del perno. Esta tecnología ha sido patentada por el Grupo Nord-Lock y los productos que imitan esta estructura carecen de esta funcionalidad. El Sr. Kobayashi también puntualiza otras ventajas de Superbolt desde el punto de vista del diseñador. "La precisión en el apriete de tornillos con martillo varía considerablemente de una persona a otra, por lo que algunos tornillos pueden no apretarse bien. Incluso una vez apretados, pueden no tener suficiente precarga. La repetibilidad de Superbolt es mayor y todo operario puede apretar el perno con el mismo resultado, por lo que se mejora la seguridad en las reparaciones de mantenimiento". Esta mayor repetibilidad reduce el riesgo de trabajos inadecuados y previene accidentes, lo que ayuda a reducir tiempos de inactividad inesperados y costosos. Al igual que el diseñador de una máquina se beneficia del uso de Superbolt, el usuario final de dicha máquina también reduce los costes de compra. Respecto a la eficacia en las tareas de mantenimiento, existe una mejora de la calidad que debemos entender como un servicio prestado al usuario final. Este aspecto es también un valor añadido para los equipos de venta en la fabricación de maquinaria.

Cliente:

Japan Steel Works, Ltd.

Aplicaciones:

Prensa hidráulica de forjado de 14.000 toneladas con bran bomba de aque presurizada

Solución:

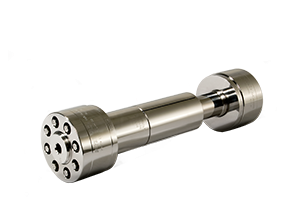

Tensionadores Multi-Jackbolt Superbolt (MJT)

Aplicacióne (Prensa):

Fijación de barras de equilibrio (M180)

Aplicacióne (Bomba):

Perno de la cubierta (M64, 4 Piezas x 8 unidades)

Tamaño de la prensa:

Altura 16.44m (Altura total incluyendi el estemple: 22m)