De una hoja en blanco a una nueva generación de tornillos de acoplamiento

Steve Brown inició su carrera profesional trabajando con tornillos de acoplamiento para una empresa en su ciudad natal a las afueras de Manchester, en el Reino Unido. 30 años después, presenta con orgullo el diseño de una nueva generación de pernos de acoplamiento que soluciona varias cuestiones de seguridad.

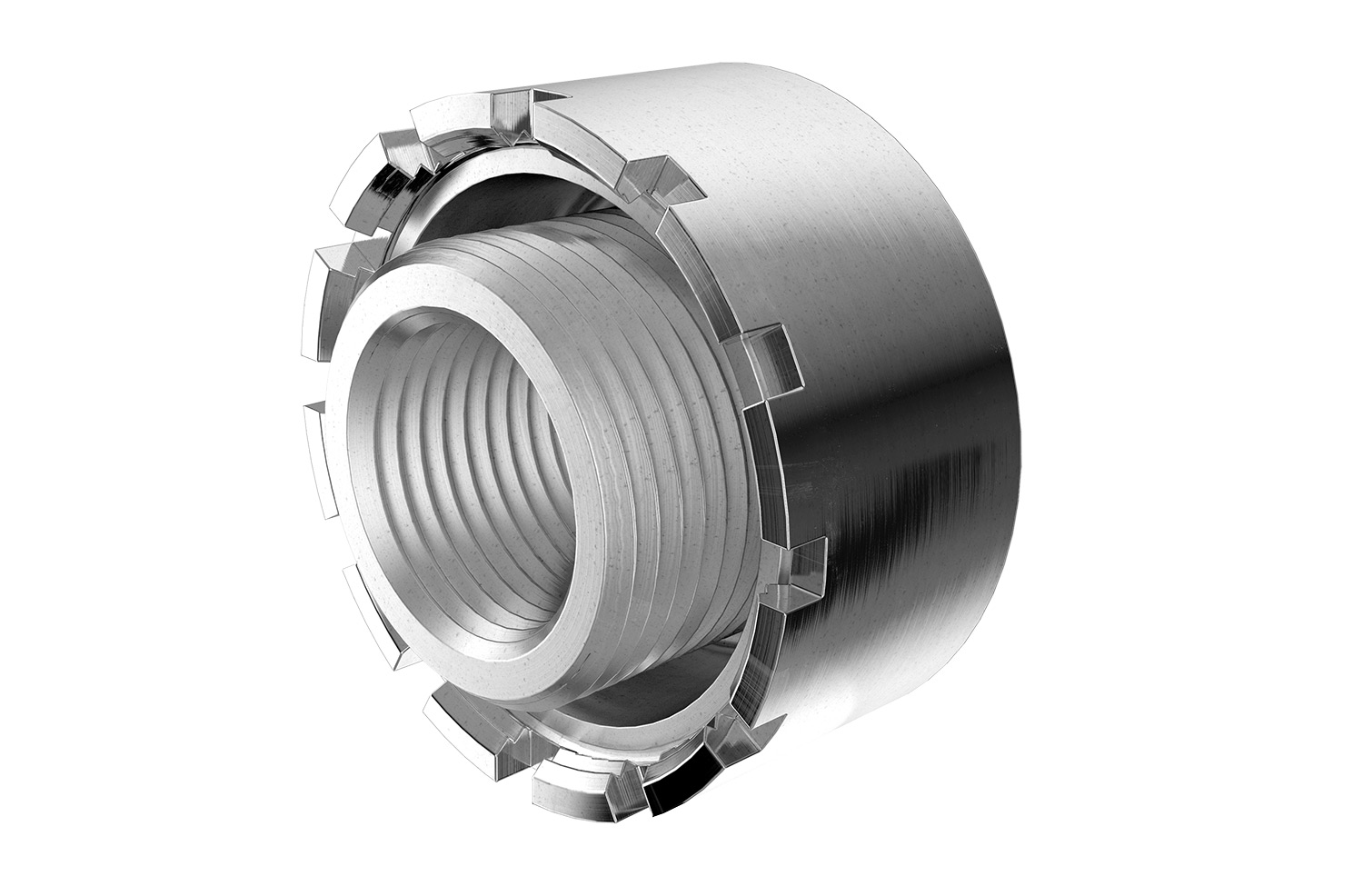

"¿Cómo lo haría si no supiera cómo se hace ahora?" Ese fue el planteamiento de un grupo de ingenieros expertos cuando decidió diseñar una nueva generación de tornillos de acoplamiento de expansión hidráulicos. ¿El resultado? HyFit de Superbolt

"Desde el principio tuvimos muchas ideas, pero después pensamos: No, no vamos a hacerlo de esa manera. Porque así ya se ha hecho antes. Empecemos desde cero", indica Steve Brown, Director del Producto Tornillos de Expansión en Nord-Lock Group.

Nuestro objetivo principal era diseñar un tornillo de acoplamiento de expansión hidráulico que facilitase el proceso, además de aumentar la seguridad para el usuario.

"Cuando ves un perno de acoplamiento de gran diámetro y lo que se necesita para retirarlo, te das cuenta de la problemática y el estrés que implica para el operario. Por eso, queríamos encontrar una solución que aliviase esta situación", indica Steve Brown.

Tanto él como sus compañeros de ingeniería sabían el gran desafío que planteaban los tornillos de acoplamiento de expansión hidráu-licos, en general. Uno de ellos consiste en que, en aplicaciones de alta velocidad, la zona roscada no puede sobresalir de la tuerca.

"Una turbina de vapor o gas gira a 3 000 o 3 600 r. p. m., por lo que se generaría una gran turbulencia si existe algún elemento adherido fuera del acople cuando la máquina trabaja", indica Steve Brown.

Los métodos tradicionales utilizan un tirador, es decir, un perno adicional que se atornilla temporalmente al perno principal. Por supuesto, este componente atornillado es de menor diámetro que el perno principal y por lo tanto se sobrecarga en relación a su tamaño.

“Queríamos evitar disponer de una rosca interna para ese tirador ya que, en caso de que se pusiera en marcha sin retirarlo, el riesgo de desprendimiento y sus consecuencias podrían ser muy serios.”

La solución era diseñar una tuerca con una rosca externa, donde se pudiera acoplar el tensionador hidráulico a la parte exterior, y no a la interior, de la tuerca.

"Ya que HyFit de Superbolt tiene un diámetro mayor, podemos reducir la longitud de roscado ya que aún tenemos la misma área transversal de contacto. La longitud de roscado es mayor de lo necesario, por lo que podemos aplicar de forma segura la carga total sobre la tuerca sin comprometer la seguridad", explica Steve Brown.

Aunque Steve Brown estaba conforme con esta solución, entendía que el procedimiento podía ser aún más seguro. Los métodos tradicionales utilizan dos presiones de trabajo diferentes: una para la expansión del casquillo y otra para la tensión axial. Utilizaremos la misma tensión para ambos casos.

"Mi objeto era evitar la utilización de la presión incorrecta en cada aplicación. Entonces, tuve una gran idea. Si tenemos dos cabezales del tensionador, de diferentes dimensiones, podríamos utilizar una única presión de trabajo".

La clave era utilizar una tuerca hidráulica Boltight para expandir el casquillo hacia el orificio y un tensionador hidráulico Boltight para cargar el perno axialmente.

Ya que el tensionador tiene un área de presión hidráulica mayor que la tuerca hidráulica, se puede utilizar la misma presión en ambas operaciones.

Dicho de otro modo, una única presión operativa y dos cabezales de diseño diferente simplificarían dónde va cada uno.

"Aunque ahora parece un enfoque sencillo, nadie lo había planteado con anterioridad. Me alegra que hayamos tenido la idea porque nos ofrece absoluta seguridad en el procedimiento. No existe riesgo de confusión", indica Steve Brown.

En efecto, para retirar el tornillo de acoplamiento, no se necesita ningún tirador interno ni tampoco inyectar aceite. Ésta es otra mejora significativa desde el punto de vista de la seguridad, y comparado con los métodos tradicionales. Ingenieros de Nord-Lock Group en St. Gallenkappel (Suiza), Walsall (Reino Unido) y Pittsburgh (EE. UU.) han participado en este proyecto.

"Nos reunimos muchas veces en Suiza y en el Reino Unido, donde abor-damos reiteradamente el diseño de HyFit de Superbolt. Sin olvidar, que la COVID-19 supuso un obstáculo. Así que, para llegar a esta etapa final de diseño del producto dedicamos muchas horas de discusión, cálculos y análisis en reuniones online", añade Steve Brown.

Steve Brown es un ingeniero asentado en Australia, que acaba de cumplir 31 años en el sector del atornillado. Inició su carrera profesio-nal trabajando con tornillos de acoplamiento para una empresa en su ciudad natal a las afueras de Manchester, en el Reino Unido.

"Siento que he completado el ciclo. Empecé con un tornillo de acopla-miento hidráulico, y ahora tengo el honor de participar en el diseño de una generación totalmente nueva de tornillos de acoplamiento. Es una gran satisfacción".