Ruuvien valmistus

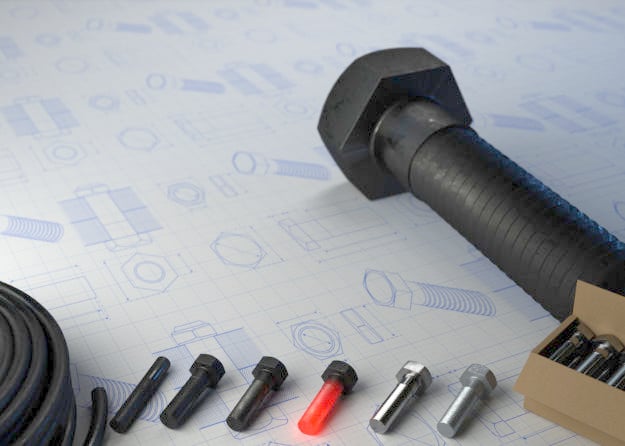

Ruuvit kuuluvat koneenrakennuksen ja rakennusteollisuuden peruskomponentteihin, mutta niiden valmistuksesta on tullut kehittynyt, korkean teknologian prosessi, jossa on monta vaihetta. Lue, miten raakateräs muuttuu tarkkaan määritetyiksi ja yksityiskohtaisiksi apuvälineiksi.

Ruuveja on monen kokoisia ja muotoisia mutta niiden valmistusperiaate on yleisesti ottaen pysynyt samana. Se alkaa siitä, että teräslankaa kylmämuokataan oikeaan muotoon, jatkuu lujuutta parantavalla lämpökäsittelyllä ja kestävyyttä parantavalla pintakäsittelyllä, ennen kuin ne pakataan toimitusta varten. Kuitenkin kehittyneempien ruuvimallien valmistusprosessiin voi kuulua monia lisävaiheita.

Ruotsalainen Bulten on autoteollisuudessa käytettävien kiinnittimien johtavia valmistajia ja tuntee ammattitaidolla ruuvien valmistuksen jokaisen vaiheen ja näkökulman. ”Me emme valmista luettelotuotteita – valmistamme kaiken asiakkaan erittelyn mukaisesti”, sanoo Bultenin Ruotsissa sijaitsevan Hallstahammarin- tuotantolaitoksen tekninen päällikkö Henrik Oscarson. ”Riippuen siitä, missä kiinnittimiä käytetään, juuri oikean ruuvin valmistuksessa on lukuisia erilaisia vaihtoehtoja.”

Kylmämuokkaus

Kylmämuokkaus alkaa isoilla valssilankakeloilla, jotka puretaan ja leikataan määrämittaan. Teräsluokka on standardoitu teollisuudessa standardin ISO 898‑1 vaatimusten mukaisesti. Lanka kylmämuokataan erikoistyökaluilla oikeaan muotoon. Tässä vaiheessa terästä muotoillaan huoneenlämmössä työntämällä se kierreleukojen läpi korkeassa paineessa. Itse työstö voi olla melko monimutkaista. Siihen voi kuulua 200 eri osaa, joiden toleranssit voivat olla millimetrin sadasosia. Kun kylmämuokkauksesta on saatu täydellistä, tasalaatuisia ruuveja voidaan valmistaa nopeasti suuria määriä.

Monimutkaisemmissa ruuvimalleissa, joita ei voida muovata pelkästään kylmämuokkauksella, saatetaan tarvita vielä sorvaamista tai poraamista. Sorvaaminen tarkoittaa ruuvin pyörittämistä kovalla nopeudella, minkä aikana terästä lastutaan pois halutun muodon ja mallin saamiseksi. Poraamista voidaan käyttää ruuvin rei’ittämiseen. Joihinkin ruuveihin voidaan prosessin tässä vaiheessa lisätä aluslevyt.

Lämpökäsittely

Lämpökäsittely on kaikkien ruuvien vakioprosessi, jossa ruuvi altistetaan äärimmäiselle kuumuudelle, jotta teräs karkaistuu. Kierteitys tehdään tavallisesti ennen lämpökäsittelyä joko valssaamalla tai leikkaamalla, kun teräs on pehmeämpää. Valssaus toimii paljolti kuin kylmämuokkaus. Siinä ruuvi kulkee kierreleuan läpi, ja sen teräs muotoilaan ja muovataan kierteiksi. Leikkauksessa kierteet muotoillaan leikkaamalla ja poistamalla terästä.

Koska lämpökäsittely muuttaa teräksen ominaisuuksia tämän kovettamiseksi, kierteityksen tekeminen sitä ennen on helpompaa ja kustannustehokkaampaa. Toisaalta lämpökäsittelyn jälkeen tehdyn kierteityksen väsymiskesto on parempaa.

"Lämpökäsittelyssä ruuviin voi muodostua kuumenemisjälkiä ja pieniä vaurioita”, Henrik Oscarson selvittää. ”Siitä syystä jotkin asiakkaat vaativat, että kierteitys tehdään lämpökäsittelyn jälkeen, etenkin moottorien ja sylinterinkansien ruuveissa. Tämä prosessi on kalliimpaa, koska sinun täytyy muotoilla karkaistettua terästä, mutta kierteet säilyttävät muotonsa paremmin.”

Pitkissä ruuveissa, joiden pituus on kymmenkertainen ruuvin halkaisijaan verrattuna, teräs voi palautua takaisin teräslangan alkuperäiseen pyöreään muotoon. Sen vuoksi tarvitaan usein oikaisua.

Pintakäsittely

Pintakäsittely valitaan ruuvin käyttötarkoituksen ja asiakkaan vaatimusten mukaan. Kiinnittimien päähuolenaihe on usein korroosionkesto, minkä vuoksi yleisenä ratkaisuna käytetään sähkösinkityksessä muodostettavaa sinkkipinnoitetta. Tässä prosessissa ruuvi upotetaan sinkkiä sisältävään nesteeseen, siihen kohdistetaan sähköjännitettä, niin että sinkki muodostaa pinnoitteen ruuvin päälle. Kuitenkin sähkösinkityksessä piilee vetyhaurastumisen riski. Toinen vaihtoehto on sinkkihiutalepinnoitus, joka antaa paremman korroosionkeston, joskin korkeampaan hintaan.

Korroosionkesto

Jos korroosionkesto ei ole ongelma – kuten moottorin sisällä tai sovelluksessa, joka on aina kosketuksissa öljyyn – fosfatointi on kustannustehokkaampi ratkaisu.

Ruuvit voidaan normaalisti pakata pinnan pinnoituksen jälkeen. Kuitenkin jotkin kehittyneemmät mallit voivat vaatia lisäkokoonpanoja, esimerkiksi kiinnikkeitä. Muut ruuvit voivat tarvita jonkinlaista pinnoitusta, joko lukitsevaa tai nestemäistä pinnoitetta. Lukitseva pinnoite koostuu kierteiden päällä olevasta paksusta nailonkerroksesta, joka parantaa ruuvin pitoa. Nestemäinen pinnoite auttaa parantamaan manglaavan kierteityksen vääntömomenttia.

Kun nämä vaiheet on suoritettu, ruuvi on valmis. Jäljelle jää laaduntarkastus, jossa varmistetaan ruuvien tasainen ja yhdenmukainen laatu, ennen kuin ne pakataan ja toimitetaan.

Valmistusprosessi

- Lanka: Purku kelalta, suoristus ja leikkaus määrämittaan.

- Kylmämuokkaus: Teräksen muovaus oikeaan muotoon huoneenlämmössä.

- Ruuvin pää: Muodostetaan vaihe vaiheelta työntämällä teräs eri kierreleukoihin korkeassa paineessa.

- Kierteity: Kierteet muodostetaan valssaamalla tai leikkaamalla.

- Lämpökäsittely: Ruuvia käsitellään erittäin korkeassa lämpötilassa, jotta se kovettuu.

- Pintaläsittely: Riippuu käyttötarkoituksesta. Sinkkipinnoite on yleisesti käytössä parantamaan korroosionkestoa.

- Pakkaus / Varastointi: Ruuvit pakataan tasaisen ja yhdenmukaisen laadun varmistavan laaduntarkastuksen jälkeen.