La Fiabilité Dans Les Forêts Les Plus Difficiles

L’exploitation des forêts peut mettre les équipements forestiers à rude épreuve et si les lieux de travail sont éloignés, ce qui est souvent le cas, ce sont plusieurs jours qui s’ajoutent aux arrêts de production nécessaires à la réparation des machines. Le système Expander et les rondelles Nord-Lock aident Log Max à assurer la disponibilité des équipements clés.

Lorsqu’on travaille dans le secteur forestier, on sait l’importance de la durabilité, de la fiabilité et de l’efficacité des équipements. La forêt peut être un lieu éloignée et hostile et lorsqu’on y travaille, il n’y a pas de place pour les pannes des machines et les arrêts de production. Il est aussi important d’éviter tout incident ou tout accident qui menace la sécurité de l’opérateur ou des équipements.

Inutile de rappeler les perturbations, la frustration et les pertes de temps que causent les pannes de machines qu’il faut alors transporter de la forêt à l’atelier, pour les faire réparer et aller les rechercher. Ces retards inévitables voient votre productivité – et donc votre rentabilité – partir en fumée.

Un fabricant d’engins forestiers leader sur le marché

La société suédoise Log Max s’est fait un nom dans la livraison d’équipements forestiers robustes et innovants. Elle fournit des têtes d’abatteuses-façonneuses, montées sur un transporteur, tel qu’un grand tracteur, un excavateur ou un chargeur de grumes ou encore une machine spéciale pour la foresterie.

Situé dans le petit village de Grangärde au milieu d’une région forestière suédoise, Log Max s’est taillé une part importante du marché mondial. Sur environ 500 têtes d’abattage produites chaque année, environ 70 % sont exportées, principalement en Europe, en Amérique du Nord, en Amérique du Sud et en Russie. La société fait partie du groupe Komatsu depuis 2012.

« Nous ne fournissons pas le transporteur, mais nous sommes un acteur de la foresterie, important et renommé dans le monde entier. »

Un processus de développement laborieux

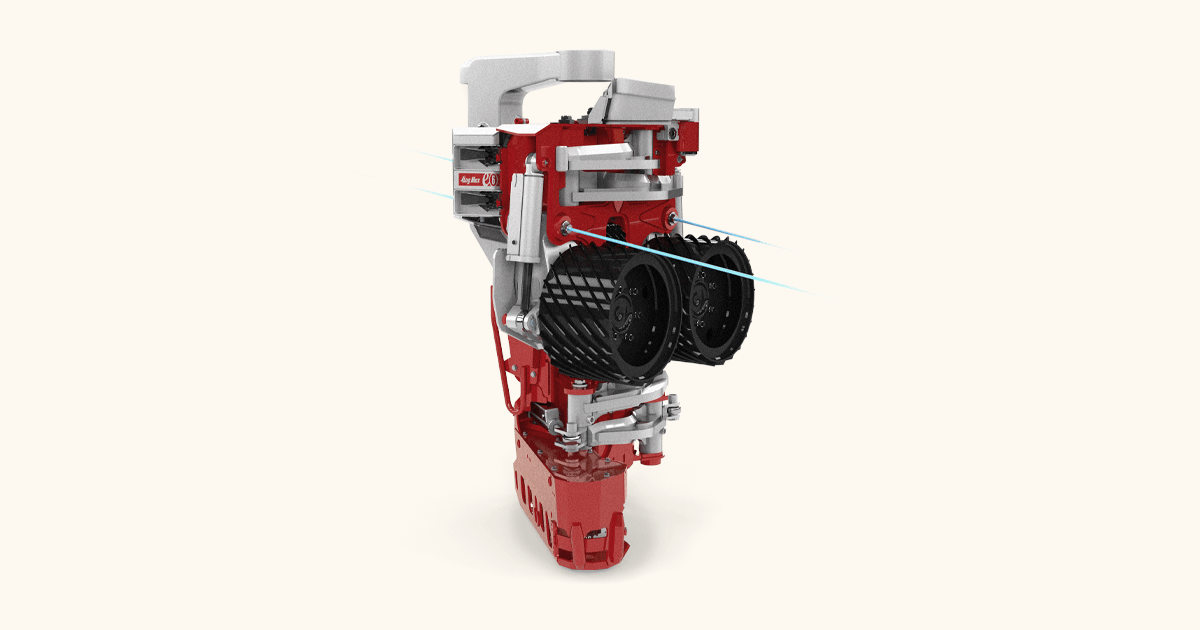

Log Max a pour objectif de lancer au moins deux nouveaux modèles ou évolutions chaque année. Actuellement, notre gamme de produits comprend 14 modèles, mais aussi un système de contrôle dédié. Log Max détient plusieurs brevets, tels que le système de Contrôle de friction actif qui ajuste la lame à l’application, améliore la qualité du bois et réduit la consommation de carburant.

Ericson explique que chaque modèle fait l’objet d’un grand nombre de travaux de mise au point et de tests. Une longue liste d’améliorations continues des produits le prouve mais cela peut être un travail qui prend beaucoup de temps. « Nos produits passent par un processus de développement très long », confirme-t-il.

« Nous sommes très méticuleux car les produits que nous lançons doivent être de très haute qualité.

Tout comme de nombreux autres fabricants qui produisent des solutions pour les environnements difficiles et les applications exigeantes, Log Max se fie aux rondelles à effet de cames de Nord[1]Lock pour réduire le risque de pannes des assemblages boulonnés. Per Andersson, ingénieur mécanique, affirme que Log Max les utilisait lorsqu’il a été embauché il y a 20 ans. Aujourd’hui, elles font forcément partie de nos conceptions.

« Nos cadres en acier ont de nombreux trous filetés et il n’y a pas d’écrou dans les assemblages boulonnés », explique M. Andersson. « La rondelle à effet de cames empêche les boulons de se desserrer ».

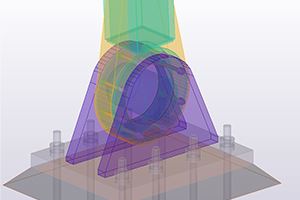

Expander est crucial pour les travaux de foresterie exigeants

Log Max utilise largement le système Expander comme méthode d’entretien et de réparation durant la maintenance. Le système Expander est monté en série en usine sur la tête d’abattage Log Max E6 pour l’exploitation de l’eucalyptus, avec pour cible principale le marché sud américain.

L’abattage n’est pas beaucoup plus difficile que l’exploitation d’eucalyptus. Cette application exige beaucoup des équipements et Log Max a mis au point la tête E6 pour satisfaire cette demande. Il comprend cinq lames pour l’écorçage et l’ébranchage ainsi que des rouleaux d’alimentation spéciaux qui aident à faire pivoter les grumes.

« Contrairement à l’exploitation tradition[1]nelle, il est aussi possible de faire pivoter l’eucalyptus en le déplaçant vers l’avant et vers l’arrière pour un écorçage et un ébran[1]chage plus efficaces », explique M. Ericsson. « Il ne doit plus y avoir aucune écorce sur la grume lorsqu’elle est envoyée pour un trai[1]tement ultérieur. »

Le fait que l’eucalyptus absorbe le sable du sol qui passe ensuite dans son écorce complique l’écorçage. « Dans la pratique, déclare M. Andersson, c’est comme faire passer du papier de verre dans une machine, c’est très abrasif et cela provoque de l’usure.»

Les contraintes et les pressions auxquelles la tête E6 est exposée ne sont pas du tout les mêmes que pour les autres têtes d’abattage de Log Max. La décision de faire du système Expander une caractéristique standard de nos produits a été induite par les souhaits des clients », poursuit M. Andersson.

« Le système Expander est très durable et aucun outil spécial n’est nécessaire pour la maintenance », conclut-il.

« Par exemple, il faut très souvent aiguiser les lames et tout ce qui simplifie ce processus et autre maintenance économisera du temps et de l’argent au client. »

Une forte présence locale et internationale

Un petit village suédois peut sembler très loin d’une forêt d’Amérique du Sud, mais Log Max a rendu célèbre cette agglomération. Une récente extension de l’atelier a permis d’augmenter considérablement la capacité de production.

« Nous sommes fiers de la manière dont nous contribuons à la protection de l’environnement local », affirme M. Ericsson. « Notre siège est toujours à Grangärde, notamment la conception, le développement, la production et le principal bureau de vente, mais aussi notre principal dépôt de pièces détachées. La plupart de nos sous-traitants sont aussi des sociétés locales. Nous sommes heureux que Komatsu accepte que nous nous développions ici. Cela a vraiment un sens pour nos clients de longue date », pense-t-il.