De la feuille blanche à un boulon d'accouplement de nouvelle génération

Steve Brown a commencé sa carrière en travaillant sur les boulons d’accouplement pour une société de sa ville natale près de Manchester en Angleterre. 30 ans plus tard, la boucle est bouclée avec la conception d’une nouvelle génération de boulons d’accouplement qui ont résolu de nombreux problèmes de sécurité.

« Comment l’auriez-vous fait si vous ne saviez pas comment on l’a fait aujourd’hui ? » Voilà la question que s’est posée un groupe d’ingénieurs expérimentés lorsqu’il a eu l’idée de concevoir une nouvelle génération de boulons d’accouplement à actionnement hydraulique. Le résultat ? Superbolt HyFit.

Il nous est venu de très nombreuses idées dès le départ, puis nous nous sommes dit : Non, nous n’allons pas nous y prendre ainsi. Cela a déjà été fait auparavant. Commençons par une page lanche, » dit Steve Brown, Global Product Manager, Expansion Bolts, de Nord-Lock Group.

L’objectif de départ a été de concevoir un boulon d’accouplement à actionnement hydraulique qui rende la procédure non seulement plus simple, mais aussi beaucoup plus sûre pour l’utilisateur.

« Lorsque vous voyez un boulon d’accouplement grippé et l’énergie qu’il faut pour le retirer, vous réalisez quels casse-têtes et quels problèmes cela représente pour les personnes impliquées. Nous voulions vraiment trouver une solution qui résolve ce problème », affirme Steve Brown.

Ses collègues ingénieurs et lui étaient pleinement conscients des énormes défis que posaient les boulons d’accouplement à actionnement hydraulique. Le premier de ces problèmes est que le filet ne dépasse pas de l’écrou sur les applications à haute vitesse.

« Une turbine à vapeur ou à gaz tourne à 3 000 ou à 3 600 tr/min, ce qui fait qu’il y aurait d’énormes turbulences si la vapeur ou le gaz sortirait de l’accouplement lorsque la machine tourne », poursuit Steve Brown.

Les méthodes traditionnelles consistent à utiliser un extracteur, un boulon supplémentaire qui est vissé temporairement dans le boulon lui-même pour compenser l’absence de filetage à engager dans le tendeur hydraulique. Bien sûr, ce composant à visser est de diamètre plus petit que le boulon principal et doit donc être fortement chargé par rapport à sa taille.

Nous voulions éviter cet extracteur traditionnel à filet interne en raison du risque qu’il s’échappe du boulon, provoquant de terribles accidents.

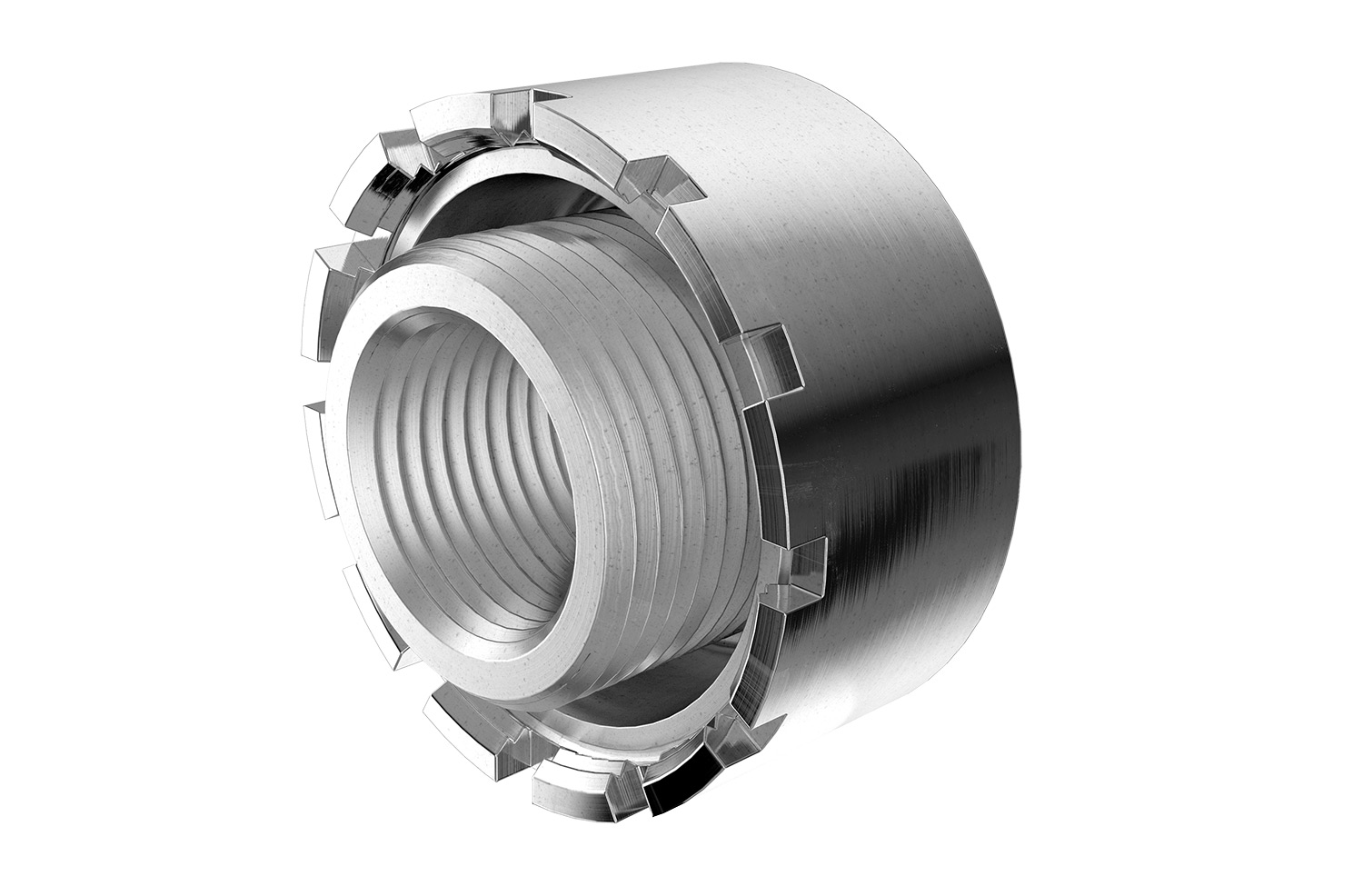

La solution était de concevoir un écrou avec un filet externe, que l’on pourrait attacher au tendeur hydraulique non pas à l’intérieur mais à l’extérieur de l’écrou.

« Comme le Superbolt Hyfit a un assez grand diamètre, il est possible de réduire la longueur de l’engagement des filets car la zone de contact transversale reste la même. L’engagement du filet est beaucoup plus long que nécessaire, de sorte que nous pouvons appliquer une pleine charge sur l’écrou sachant qu’il n’y aura pas de problème de sécurité », explique Steve Brown.

Il était satisfait de cette solution, mais pensait qu’il pouvait trouver une procédure encore plus sûre. Les méthodes traditionnelles utilisent deux pressions de fonctionnement différentes – une pression pour l’expansion de la douille et une autre pour le tensionnement axial. La même tête de tendeur est utilisée pour les deux procédures.

« Nous voulions trouver une solution pour éviter que quiconque n’applique la mauvaise pression au mauvais moment. Puis une idée m’est soudainement venue à l’esprit : Si nous avons deux têtes de serrage séparées de dimensions différentes, il sera possible d’utiliser une seule pression de fonctionnement.

L’idée était d’utiliser un écrou hydraulique Boltight pour étendre la douille dans le trou et un tendeur hydraulique Boltight pour charger le boulon axialement.

Comme le tensionneur a une plage de pression hydraulique supérieure à celle de l’écrou hydraulique, la même pression pouvait être utilisée pour les deux opérations.

En d’autres termes, une seule pression et deux têtes de conceptions différentes pour rendre leur position évidente.

« Cela semblait si simple maintenant, mais je suppose que personne n’y avait pensé avant. Je suis heureux que nous ayons eu cette idée de conception, car elle procure une sécurité absolue à la procédure. Il n’y a pas de risque que les choses soient mélangées », continue Steve Brown.

Par ailleurs, il n’est pas nécessaire d’utiliser un extracteur interne ou même d’injecter de l’huile pour retirer le boulon d’accouplement. Cela représente une autre amélioration significative d’un point de vue de la sécurité, par rapport aux méthodes traditionnelles. Des ingénieurs de Nord-Lock Group, de St. Gallenkappel en Suisse, de Walsall en Angleterre et de Pittsburgh aux États-Unis ont été impliqués dans le projet.

« Nous avons organisé de nombreuses réunions en Suisse et en Angleterre et il y a eu de nombreuses versions du Superbolt Hyfit. Bien sûr, la pandémie de la Covid19 a mis un terme à tout cela. Alors pour terminer l’étape de conception de ce produit, nous avons passé des heures à discuter, à calculer et à analyser le problème durant des réunions en ligne », dit Steve Brown.

Steve Brown est un Anglais basé en Australie qui a accumulé 31 ans d’expérience en expertise de boulonnage. Il a commencé sa carrière en travaillant sur les boulons d’accouplement pour une société de sa ville natale, non loin de Manchester en Angleterre.

« Aujourd’hui, j’ai l’impression que j’ai bouclé la boucle. J’ai commencé avec le boulon d’accouplement hydraulique – et maintenant, j’ai l’honneur d’être impliqué dans la conception d’une génération entièrement nouvelle de boulons d’accouplement. J’ai la sensation d’un bel accomplissement. »