Perché i bulloni si allentano?

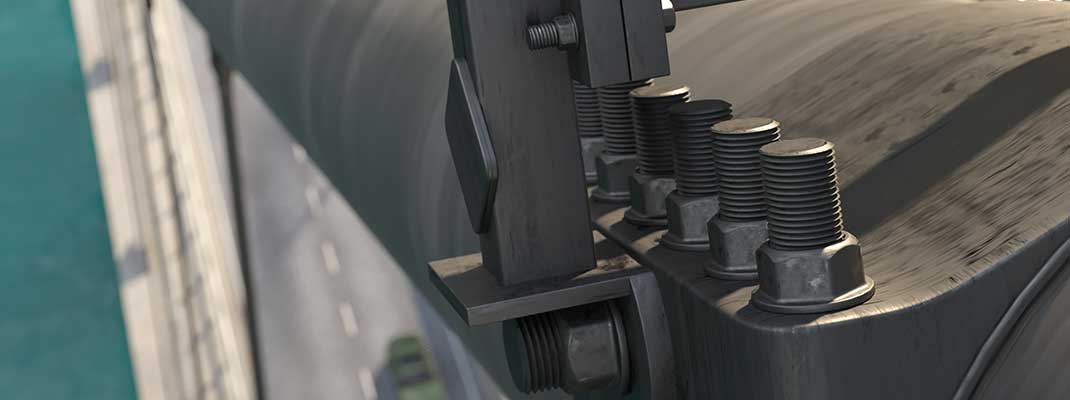

I bulloni vengono scelti quali dispositivi di fissaggio in diversi settori e varie applicazioni per il semplice fatto che sono semplici da smontare. Tuttavia, proprio questo li espone anche al rischio di autoallentamento e perdita di precarico.

A seconda dell'applicazione, l'allentamento di un bullone può avere conseguenze assai gravi. L'allentamento di un bullone può bloccare un intero stabilimento di produzione e costare migliaia di euro all'azienda, mentre in altre applicazioni i bulloni allentati possono costituire un notevole rischio per la sicurezza. Ma allora, quali sono le cause principali dell'allentamento di un bullone? Parlando in termini più ampi, le cause principali sono due: l'allentamento spontaneo e il rilassamento.

"Le cause principali dei problemi e delle loro conseguenze dipendono dal compito della giunzione bullonata, dall'ambiente e solitamente anche dal settore;" sostiene George Dinger, Siegenia-Aubi KG, che ha studiato approfonditamente le cause e gli affetti dell'auto- allentamento dei bulloni. "Ad esempio, per il settore petrolchimico il problema principale è costituito dalla corrosione, mentre gli allentamenti provocati da fatica e vibrazioni sono solitamente meno importanti. D'altro canto, per il settore automotive i due problemi principali sono probabilmente l'auto-allentamento e la corrosione. Per il settore dell'acciaio strutturale, i problemi principali sono costituiti dallo slittamento delle giunzioni e dalla corrosione, mentre l'auto-allentamento e le perdite sono meno comuni. Nell'industria aerospaziale, il problema principale è invece costituito dalla fatica."

"I ripetuti spostamenti relativi tra le superfici di contatto, sotto l'influenza della coppia sullo stelo del bullone, determinata a sua volta dalla coppia sul passo della filettatura, possono causare la rotazione graduale del bullone o del dado", continua Dinger. "Questo ha come conseguenza una perdita di precarico e conseguentemente una perdita di funzione della connessione bullonata. L'effetto è ben noto, ma la sua prevenzione viene solitamente implementata empiricamente solo dopo che il problema si sia verificato."

Per prevenire l´allemtamento spontaneo, lo scivolamento tra i componenti uniti deve essere eliminato, o quanto meno ridotto al di sotto dei livelli critici. Questo è possibile sia aumentando la tensione assiale, aumentando l'attrito tra le parti unite, oppure diminuendo i carichi ciclici - ad esempio urti, vibrazioni o il carico termico ciclico.

Le cause principali dell´allentamento dei bulloni:

- Allentamento spontaneo

- Rilassamento

Un altro metodo assai diffuso prevede l'aumento dell'attrito tra le filettature del bullone. Ci sono diverse soluzioni per procedere in questo modo; ma nonostante alcune di esse siano efficaci, presentano anche alcuni svantaggi. Le colle o gli adesivi possono essere metodi efficaci per aumentare l'attrito, ma la colla secca può costituire un problema quando è il momento di procedere allo smontaggio rimuovendo il bullone.

Inoltre, aumentare l'attrito tra le filettature diminuirebbe il precarico ottenibile ad un livello di coppia specifico. Nel settore aeronautico, l'utilizzo di un filo di sicurezza è un metodo assai diffuso.

La fatice è il danneggiamento o la deformazione permanenti del bullone e delle parti unite. Viene causata dalla perdita di precarico che ha come conseguenza l'apertura nella giunzione. Due sono i meccanismi principali per la perdita di precarico: l'allentamento spontaneo e il rilassamento.

L'allentamento spontaneo, o autoallentamento da rotazione, consiste essenzialmente nell'allentamento del bullone per rotazione a causa di urti, vibrazioni o carichi dinamici. Anche una rotazione minima può bastare per fare sì che una giunzione bullonata perda interamente il suo precarico. Questa è la causa più comune di allentamento di un bullone.

Il rilassamento è causato da tre meccanismi: assestamento, deformazione plastica e cedimento. L'assestamento è critico se causato da carichi dinamici. Si tratta della deformazione permanente del materiale bullonato quando la giunzione vene sottoposta a maggiori sollecitazioni causate dai carichi di lavoro dinamici, spiega Harlen Seow, responsabile tecnico nel Gruppo Nord- Lock. "La maggior parte dei componenti di una giunzione imbullonata torna alla forma originale dopo il rilascio, se la sollecitazione nel componente non ha superato il suo carico di rottura. Ma alcuni materiali nelle superfici di contatto, ad esempio la vernice, vengono solitamente deformati in modo permanente," e continua:

"Se il materiale si assesta, anche solo di pochi micron, l'allungamento del bullone diminuisce provocando una perdita di precarico."

La deformazione plastica è una deformazione permanente che si verifica a causa di esposizioni a lungo termine a livelli di sollecitazione elevati ma comunque inferiori al carico di rottura dei materiali nella giunzione. Questo effetto risulta più grave nelle applicazioni ad elevate temperature.

Si ha cedimento quando la microstruttura dei materiali in una giunzione si ristruttura, convertendo al passare del tempo la deformazione elastica esistente in deformazione plastica. A differenza dell'assestamento o della deformazione plastica, in questo caso la lunghezza di serraggio non cambia, e diventa quindi più difficile da identificare. "Un metodo per misurare la perdita di precarico è misurare la lunghezza del bullone dopo un certo periodo in esercizio e confrontarla con la lunghezza del bullone subito dopo il serraggio", aggiunge Seow. "Tuttavia, questo metodo non consente di rilevare i cedimenti, che sono quindi più problematici."

La chiave per evitare la fatica è una buona progettazione, che ha assunto un'importanza sempre maggiore negli ultimi anni a causa delle accresciute esigenze su diverse giunzioni bullonate e della maggiore diffusione dei materiali ultraleggeri. È fondamentale evitare di focalizzarsi solo sulla resistenza a trazione dei bulloni, trascurando altri parametri come l'elasticità e la rigidità che possono essere altrettanto importanti.

"Progettare correttamente una giunzione è fondamentale per ottenere una connessione per attrito ad alta resistenza con un elevato livello di precarico, e quindi con un'elevata resistenza allo scivolamento per l'intera vita operativa", sostiene Dinger. "Fino ad ora, gli ingegneri progettisti erano focalizzati sui guasti dovuti alla rottura dei bulloni. All'aumentare delle prestazioni richieste e al diminuire del peso delle giunzioni, ci sono altri meccanismi di guasto che hanno assunto un'importanza crescente. I meccanismi di cedimento del precarico e di autoallentamento sono sempre più diffusi nei progetti ultraleggeri."

A seconda del bullone e dell'applicazione, nonché della causa della perdita di precarico, ci sono generalmente più opzioni per progettare giunzioni bullonate ottimali.

"Nei casi in cui siano presenti carichi termici, la giunzione può essere ottimizzata scegliendo materiali con uguali coefficienti di dilatazione termica per i componenti uniti," dice Dinger. " Per contribuire alla minimizzazione dell'assestamento e mantenere un elevato precarico di esercizio, è possibile ridurre la rugosità tra le superfici di contatto. Utilizzare fori di diametro minimo o superfici dentate può contribuire alla minimizzazione degli spostamenti relativi."

"In generale", sostiene Seow, "una giunzione bullonata di buona qualità è costituita da bulloni molto elastici che uniscono componenti molto rigidi, e ci sono diversi metodi per ottenere questo. Un modo per migliorare l'elasticità dei bulloni è utilizzare una maggiore lunghezza di serraggio. Ma se si sta lavorando con una flangia, che non consente elevate lunghezze di serraggio, è possibile modificare il progetto utilizzando più bulloni, però più piccoli. Si può quindi scegliere di utilizzare dieci bulloni più piccoli anziché cinque, creando così una giunzione più elastica."

In generale, per creare una giunzione bullonata ottimale è necessario tenere in considerazione diverse variabili ed opzioni progettuali.

Precarico

Termine che ha diversi significati nell'ingegneria. Uno è il tensionamento (carico) che viene creato in un dispositivo di fissaggio quando viene inizialmente serrato. Mentre il bullone si allunga, i componenti tra il bullone e il dado vengono compressi, aumentando il cosiddetto carico di serraggio fino alla fine del processo di serraggio.

La prova di Junker

Le richerche sulle cause dell'autoallentamento continuano da ormai quasi 60 anni; tuttavia, il lavoro pionieristico dell'ingegnere tedesco Gerhard Junker negli anni '60 è ancora alla base dei moderni metodi e delle moderne teorie per prevenirlo. La metodologia di prova da lui utilizzata per determinare quando un dispositivo di fissaggio inizia a ruotare e ad allentarsi se sottoposto a vibrazioni è ora universalmente nota come prova di Junker, ed è stata adottata come standard internazionale, ad esempio nella norma DIN 65151.

I risultati della prova di Junker su sei diverse soluzioni di bullonatura ad attrito, che mostrano il tempo richiesto perché perdano il precarico. Le prove sono state eseguite nel centro tecnico del Gruppo Nord-Lock a Lione, in Francia, e sono presentate in un video disponibile sul canale ufficiale del Gruppo Nord-Lock su YouTube.