Immaginare la soluzione di successo nella vostra mente

Come un atleta vincente, può un responsabile della manutenzione visualizzare la soluzione perfetta nella sua mente prima ancora di realizzarla? Japan Steel Works potrebbe avere la risposta.

Japan Steel Works, Ltd. (JSW) a Muroran, sull’isola di Hokkaido, gestisce una delle più grandi presse da forgiatura al mondo, in grado di gestire enormi lingotti di acciaio fino a 670 tonnellate. L’azienda, fondata nel 1907, è oggi un produttore affermato di prodotti in acciaio fuso e forgiato di grandi dimensioni, lamiere di acciaio e componenti di macchinari industriali. Con 3 stabilimenti in Giappone e 18 uffici in tutto il mondo, JSW utilizza tecnologie avanzate per la produzione di presse, alberi di turbine e persino spade giapponesi. Nell’ambito del servizio post-vendita, l’azienda ha recentemente iniziato ad offrire servizi di manutenzione per recipienti a pressione, presse e altre attrezzature pesanti.

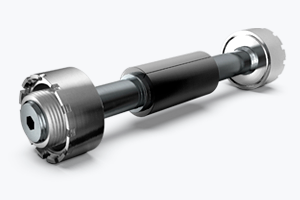

Una delle principali sfide di manutenzione che JSW ha affrontato per molti anni ha riguardato il serraggio e lo svitamento dei giganteschi bulloni delle sue presse idrauliche per la forgiatura e delle imponentio pompe idrauliche che le azionano. Ciò include bulloni di dimensioni M180 che fissano gli “alberi di bilanciamento” sulla pressa idraulica di forgiatura da 14.000 tonnellate e bulloni M64 sulla pompa idraulica che serrano il coperchio e la struttura principale per resistere all’enorme pressione necessaria per la pressa idraulica di forgiatura.

Il problema era la difficoltà di ottenere un serraggio preciso ed uniforme di questi grossi bulloni. JSW aveva sempre utilizzato il martello o una chiave dinamometrica idraulica, che erano gli unici metodi disponibili. Tuttavia, questo portava ad un serraggio impreciso, ed anche, a volte, alla rottura dei bulloni a causa della variazione del precarico.

Un problema molto frustrante e costoso

Takumi Kawauchiya, responsabile della manutenzione degli impianti della Divisione Manufacturing di JSW da oltre 30 anni, afferma che questo problema è stato motivo di grande frustrazione, sia per lui che per l’azienda.

“Adottavamo metodi di serraggio molto energici, martellamento e chiave dinamometrica idraulica, che erano sia imprecisi che fisicamente faticosissimi per il nostro personale”, spiega il sig. Kawauchiya. “Era un pesante fardello per gli operai e allo stesso tempo non funzionava perfettamente. A volte, in queste macchine ben progettate, si verificavano addirittura dei guasti ai bulloni a causa di un precarico impreciso degli stessi”.

Un’immagine mentale della soluzione di successo

Come un golfista professionista che prima di colpire la palla immagina dove essa andrà a finire per ottenere un risultato positivo, il Sig. Kawauchiya racconta che, per ogni sfida di riparazione che sta affrontando, ama dipingere un’immagine mentale di come sarà il risultato positivo. “Visualizzo l’intero processo operativo nella mia mente, compresa l’analisi di quello che potrebbe essere il modo migliore per risolvere il problema, l’opzione A o B, e poi lo esamino passo dopo passo. Solo dopo aver finito di creare questa immagine inizio a lavorare”, afferma.

Le sfide di serraggio rappresentavano un problema serio che scompaginava le sue strategie ben ponderate. Normalmente, prosegue, quando accadevano incidenti imprevisti, creava un piano alternativo a partire dall’esperienza e rivisitava l’intero processo. Tuttavia, quando si verificava un problema inaspettato come la rottura di un bullone, interrompeva il funzionamento dell’impianto. Più il fermo macchina si protraeva, maggiori erano le perdite economiche, che possono ammontare anche a decine di migliaia di euro per un solo giorno. “Ovviamente, nulla era più importante della velocità di recupero e di riavvio degli impianti”, commenta Kawauchiya.

“Il mio sogno era risolvere questa sfida di manutenzione”.

Emotivamente “commosso” da un vero problem solver

Per fortuna il suo sogno si è avverato qualche anno fa. Quando il Sig. Kawauchiya ha serrato per la prima volta i bulloni di grandi dimensioni con Superbolt, afferma di essere rimasto soddisfatto perché si è reso conto che questo suo problema a lungo termine, di difficile soluzione, era stato effettivamente risolto. “Quando ho completato il serraggio, sono rimasto profondamente commosso da Superbolt. Ho realizzato che è un autentico problem solver.” Il Sig. Kawauchiya spiega che ciò è dovuto alla facilità operativa, rispetto al precedente lavoro di colpire i grossi bulloni con un martello.

Dato il suo design unico, alcuni inizialmente hanno sollevato dubbi sul fatto che Superbolt fosse effettivamente in grado di serrare bulloni di grandi dimensioni o temevano che il serraggio di tutti i piccoli jackbolt sul corpo del dado comportasse un grande dispendio di tempo. Quando gli è stato chiesto come ha risposto a questi timori, il Sig. Kawauchiya ha risposto che anche gli altri metodi presentavano degli inconvenienti. “La chiave dinamometrica idraulica richiede unità pesanti come le pompe. E anche martellare è un lavoro molto pesante, quindi il serraggio di numerosi bulloni di grandi dimensioni è estenuante. Rispetto a questi metodi, Superbolt è molto più facile anche se dobbiamo serrare i jackbolt”.

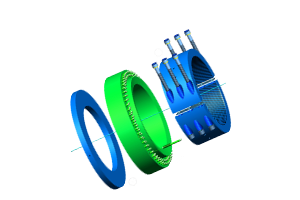

La tecnologia Flex-in e Flex-out incrementa la sicurezza della giunzione

Il vantaggio offerto da Superbolt non è solo la riduzione del carico di lavoro. Viene incrementata anche la sicurezza della giunzione del bullone, volta a prevenire la rottura del bullone e i pericoli ad esso associati. Superbolt è in grado di prevenire la rottura del bullone grazie alla sua struttura “Flex-in & Flex-out”, frutto del design brevettato del jackbolt. Essa distribuisce sull’intera filettatura la sollecitazione che normalmente si concentra sul primo e sul secondo tratto della filettatura, aprendo la parte inferiore verso l’esterno e chiudendo la parte superiore verso l’interno durante il serraggio.

Il Sig. Ryu Kobayashi, che è stato responsabile della progettazione delle attrezzature di produzione per molti anni presso la Divisione Attrezzature di JSW, ritiene che questo sia un grande vantaggio.

“La funzione Flex-in & Flex-out è molto vantaggiosa, specialmente per il fissaggio dei componenti sottoposti ad un’ampia variazione di carichi dinamici”.

Infatti, questo è il segreto per prevenire la rottura dei bulloni, e l’analisi dei dati dei test dimostra che Superbolt distribuisce la sollecitazione su ogni filettatura della vite in modo molto uniforme. Anche i dadi idraulici possono ridurre il carico di lavoro di serraggio, ma non funzionano per prevenire la rottura dei bulloni. Questa tecnologia è brevettata dal Gruppo Nord-Lock e i prodotti che ne copiano la struttura non hanno questa caratteristica.

Kobayashi sottolinea anche altri vantaggi di Superbolt dal punto di vista del progettista. “La precisione del serraggio dei bulloni mediante martellamento varia notevolmente da persona a persona, quindi alcuni bulloni potrebbero non essere serrati bene. Anche se il bullone è serrato, potrebbe non avere un precarico sufficiente. La ripetibilità di Superbolt è ottima e chiunque può serrare il bullone allo stesso stato, con conseguente maggiore sicurezza delle riparazioni di manutenzione”. Questa elevata ripetibilità riduce il rischio di lavori non corretti e previene gli incidenti, oltre a contribuire a ridurre i tempi di fermo macchina non pianificati e costosi.

Come il progettista di un’azienda costruttrice di macchine ottiene benefici da Superbolt, anche gli utenti finali delle macchine possono anche ridurre il costo totale di proprietà. Se consideriamo l’efficienza delle spese di manutenzione come “qualità”, questo è un miglioramento della qualità e può essere considerato come un servizio per gli utenti finali. Questo aspetto può anche rappresentare un ulteriore argomento per i team di vendita dei produttori di macchinari.

Cliente:

The Japan steel works, ltd.

Soluzione:

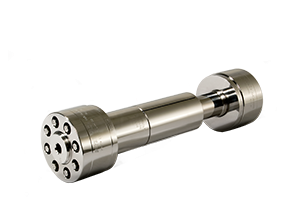

Tensionatori multi-jackbolt superbolt

Applicazioni:

Pressa idraulica di forgiatura da 14.000 tonnellate e imponente pompa a pressione idraulica

Applicazione (pressa):

Tirante di bilanciamento (m180)

Applicazione (pompa):

Bullone coperchio (m64, 4 pezzi come set da 8 unità)

Dimensioni pressa:

Altezza da terra 16,44 m (l’altezza totale, compresa la parte interrata, è pari a 22 m)