Lìmpatto di extreme temperature su materiali metallici

Un meteorite schiantatosi sulla Terra circa 35 milioni di anni fa ha prodotto quella che si ritiene sia la temperatura più calda che si sia mai verificata naturalmente sul nostro pianeta. Gli scienziati stimano che a seguito di questo impatto extraterrestre, sia stata raggiunta una temperatura di 2370°C, pari a circa la metà di quella della superficie del Sole.

All'estremità opposta della scala, la temperatura naturale più bassa mai registrata direttamente a livello del suolo sulla Terra è di -89,2°C, rilevata dalla stazione sovietica Vostok in Antartide, il 21 luglio 1983.

SCENDERE VERSO LO "ZERO ASSOLUTO".

Mentre le temperature menzionate nella pagina precedente possono avverarsi naturalmente, le temperature a cui sono sottoposti i metalli nelle applicazioni industriali si avvicinano a volte a queste gamme, generando delle sfide importanti. Pensate ad un motore a reazione: Le temperature possono raggiungere i 900°C, mentre i forni industriali possono raggiungere i 1200°C. All'estremità fredda opposta della scala, la criogenia può comportare l'esposizione a temperature di -196°C o addirittura fino a -269°C. Per chi ricorda la fisica delle scuole superiori, tale valore è appena superiore allo "zero assoluto", che a -273°C è la temperatura più bassa possibile. Nulla può essere più freddo e in una sostanza non rimane energia termica.

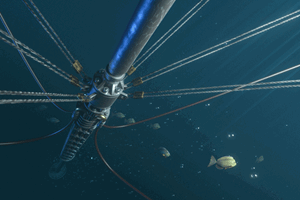

Pertanto, quando si progettano apparecchiature per qualsiasi applicazione che implichi temperature molto basse o elevate, o ampie escursioni termiche, è particolarmente importante considerare gli effetti che queste temperature avranno sui metalli utilizzati. Vi sono dozzine di applicazioni di serraggio e fissaggio che possono coinvolgere temperature estreme.

La scienza della metallurgia studia il comportamento di vari metalli in ampi intervalli di temperatura, e anche come metalli specifici o combinazioni di metalli possono contribuire a mitigare possibili effetti negativi. In questo modo, l'acciaio e altre leghe metalliche possono essere personalizzati per soddisfare i requisiti di un'applicazione soggetta a temperature estreme.

LE SFIDE IMPOSTE DALLE BASSE TEMPERATURE

I principali effetti negativi provocati dalle basse temperature sono la perdita di duttilità (la capacità di subire la deformazione plastica prima della rottura) e l'aumento della fragilità del materiale quando la temperatura scende al di sotto di quella che viene chiamata temperatura di transizione duttile-fragile o DBTT.

"Un materiale duttile si deforma prima di fratturarsi", spiega Alexandre Fleurentin, esperto nel settore della metallurgia e dei trattamenti termici e superficiali, fondatore della società francese Métallo Corner, "mentre un materiale fragile si romperà immediatamente quando un carico supera il suo limite di snervamento".

Con il diminuire della temperatura, alla DBTT molti materiali passano dal comportamento duttile a quello fragile. Ovviamente, è più probabile che la frantumazione abbia conseguenze negative, rispetto alla deformazione, e, a temperature molto basse, gli acciai tendono generalmente ad essere più sensibili agli urti, con il rischio di rottura in caso di urti o piegamenti improvvisi. Questa caratteristica è prossima alla resilienza e viene valutata nell'ambito della prova d'urto.

D'altra parte, una temperatura più bassa porta spesso ad un aumento della resistenza meccanica a trazione di un metallo e ad un minore allungamento a rottura. Per mantenere elevata la resistenza meccanica e ottenere un materiale meno fragile, spesso si preferiscono acciai inossidabili austenitici ad alta percentuale di nichel e azoto.

LE TEMPERATURE ELEVATE SONO ANCORA PIÙ COMPLESSE

A temperature estremamente elevate, si verificano alcuni fenomeni reversibili, mentre altri sono permanenti. Quelli reversibili, che regrediscono se la temperatura ritorna a quella considerata normale, comprendono una temporanea perdita di resistenza meccanica a trazione e variazioni della duttilità.

Per quanto riguarda i fenomeni permanenti, l'invecchiamento e i processi di trattamento termico che si verificano a temperature elevate possono causare il fenomeno dell’over-tempering, con conseguente riduzione della resistenza alla fatica. Pertanto, la temperatura di servizio deve rimanere al di sotto della temperatura di ricottura o di tempra dell'acciaio.

Nell'acciaio inossidabile, le alte temperature possono portare alla perdita o alla diminuzione dello strato protettivo passivante, quindi a queste temperature il progettista deve prestare attenzione a fattori ambientali come l'umidità e alcuni elementi dell'atmosfera. "Anche i fluidi, che hanno un impatto indiretto sulle prestazioni dei metalli, possono essere influenzati", afferma Fleurentin. "Ad esempio, alle alte temperature alcuni lubrificanti come il bisolfuro di molibdeno (MoS2) cambiano proprietà e perdono completamente la loro capacità di lubrificazione (MoS2 diventa MoS3 = trisolfuro di molibdeno), causando possibili problemi."

IL CALORE ATTIVA ANCHE IL CREEP E IL RILASSAMENTO

I fenomeni importanti e spesso dannosi di creep e rilassamento possono essere attivati anche ad elevate temperature. Il creep avviene quando un materiale si deforma lentamente e permanentemente a causa di sollecitazioni meccaniche costanti, anche se i valori sono inferiori al carico di snervamento del materiale. Il rilassamento si ha quando il materiale rilascia la tensione quando viene esposto ad una deformazione fissa, trasformando una parte di questa deformazione elastica in deformazione plastica, anche qualore inizialmente venga sottoposto ad un carico inferiore ai suoi valori di resistenza allo snervamento.

Il creep o il rilassamento dei metalli si verificano più facilmente in caso di esposizione a a temperature elevate, anche prima che i carichi o le deformazioni superino il limite di snervamento del materiale. L'entità del creep o del rilassamento dipende dalla quantità di stress, dalla temperatura e dal tempo di esposizione. Questi fenomeni possono essere attivati a partire da circa 200°C per gli acciai e fino a poco più di 100°C per alcune leghe leggere e acciai inox. Per soddisfare applicazioni davvero impegnative, i progettisti possono scegliere di utilizzare leghe resistenti al creep a base di nichel o a base di cobalto. Si tenga presente che il creep e il rilassamento modificano in modo permanente le parti in termini di deformazione o rilascio della sollecitazione.

IL COEFFICIENTE DI DILATAZIONE TERMICA VARIA IN AMPI INTERVALLI DI TEMPERATURA

Un’ulteriore conseguenza delle temperature estreme è che un materiale si dilaterà o si contrarrà in proporzione alla temperatura, a seguito delle proprietà fisiche. Così, quando la temperatura sale in una struttura d'acciaio, gli atomi iniziano a vibrare in modo progressivo. Questa agitazione termica, a sua volta, determina un aumento delle distanze interatomiche e quindi un'espansione del materiale.

L'espansione effettiva che si verifica con l'aumento della temperatura è descritta da quello che viene chiamato coefficiente di dilatazione termica lineare (CTE), normalmente fissato a 20°C per i vari materiali. È generalmente costante in un determinato intervallo di temperatura, ad esempio da 0 a 100°C. Tuttavia, afferma Fleurentin, "in un'ampia gamma di temperature estreme, il CTE di un dato materiale non è sempre costante, per cui di solito viene aggiornato ogni 100°C".

"Oltre al fatto che il CTE stesso può variare con la temperatura, il progettista deve anche tener conto dell'invecchiamento e delle variazioni delle proprietà del materiale nel corso del tempo di servizio. Questi sono entrambi estremamente importanti per qualsiasi tipo di attrezzatura, o soluzione di serraggio e fissaggio, che dovrà affrontare temperature estreme".