Da un folgio bianco a un giunto bullonato di nuova generazione

Steve Brown ha iniziato la sua carriera lavorando con i giunti bullonati per un’azienda nella sua città natale fuori Manchester nel Regno Unito. 30 anni dopo ha chiuso il cerchio con la progettazione di un giunto bullonato di nuova generazione che risolve diversi problemi di sicurezza.

“Come lo fabbricheresti se ora non sapessi come è fatto?” Questa era la mentalità del team di ingegneri esperti che ha iniziato a progettare una nuova generazione di giunti bullonati ad azionamento idraulico. Qual è stato il risultato? Superbolt HyFit.

“Avevamo molte idee fin dall’inizio, ma poi abbiamo detto: No, non faremo così. È già stato fatto in precedenza. Iniziamo qualcosa di completamente nuovo”, dice Steve Brown, Global Product Manager, Expansion Bolts, Nord-Lock Group.

L’obiettivo primario fin dall’inizio è stato quello di progettare un giunto bullonato ad azionamento idraulico che rendesse la procedura non solo più semplice ma anche molto più sicura per l’utente.

“Quando si vede un giunto bullonato bloccato e ciò che è necessario per la sua rimozione, ci si rende conto dei disagi e dello stress che ciò provoca alle persone coinvolte. Volevamo davvero trovare una soluzione per alleviare questa situazione”, dice Steve Brown.

He and his engineer colleagues were fully aware of the major challenges for hydraulically actuated coupling bolts in general. One is that you cannot have an extended length of thread sticking outside of the nut on high-speed applications.

Lui e i suoi colleghi ingegneri erano pienamente consapevoli delle grandi sfide per i giunti bullonati ad azionamento idraulico in generale. Una di queste è l’impossibilità di estendere la lunghezza della filettatura che sporge dal dado nelle applicazioni ad alta velocità.

“Una turbina a vapore o a gas ruota a 3.000 o 3.600 giri/min, quindi se qualcosa sporgesse dal giunto quando la macchina è in funzione, le conseguenze potrebbero essere gravi”, dice Steve Brown.

I metodi tradizionali utilizzano un estrattore, un bullone supplementare che viene temporaneamente avvitato sul bullone principale stesso, per risolvere il problema di non avere filettature per innestare il tensionatore idraulico. Naturalmente, questo componente avvitato è di diametro inferiore rispetto al bullone principale e richiede dunque un carico elevato per le sue dimensioni.

“Volevamo evitare il tradizionale estrattore con filettatura interna a causa del rischio che si strappasse dal bullone, causando incidenti catastrofici.”

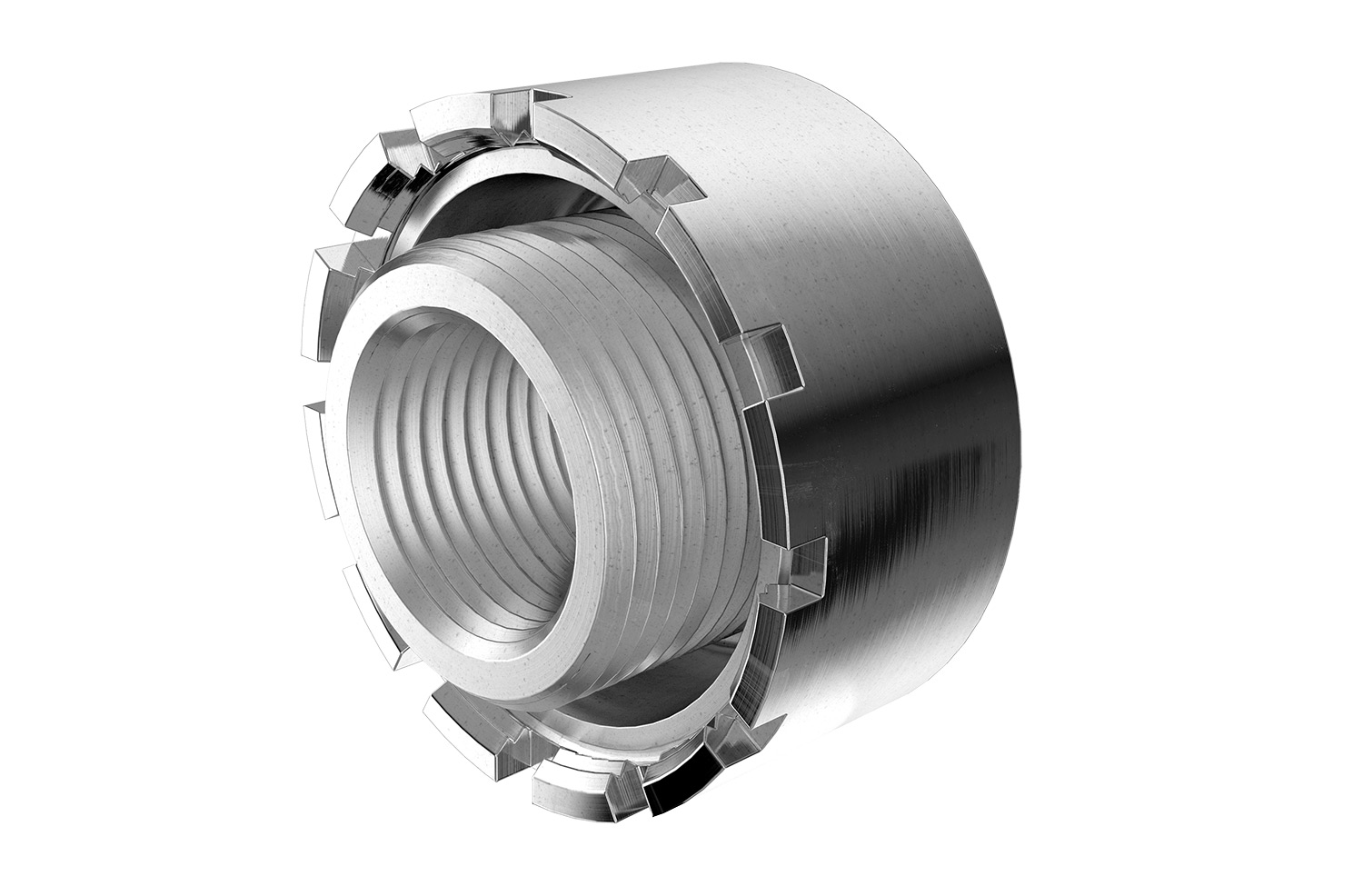

La soluzione è stata progettare un dado con filettatura esterna, consentendo il fissaggio del tensionatore idraulico all’esterno e non all’interno del dado.

“Poiché il Superbolt HyFit ha un diametro maggiore, possiamo ridurre la lunghezza dell’innesto della filettatura, poiché abbiamo ancora la stessa sezione trasversale di contatto. L’innesto della filettatura è superiore al necessario, quindi possiamo tranquillamente applicare il pieno carico sul dado sapendo che non ci saranno problemi di sicurezza”, spiega Steve Brown.

Sebbene fosse soddisfatto di questa soluzione, ha ritenuto che la procedura potesse essere ancora più sicura. I metodi tradizionali utilizzano due diverse pressioni di esercizio – una pressione per l’espansione del manicotto e un’altra per il tensionamento assiale. La stessa testa del tensionatore viene utilizzata per entrambe le procedure.

“Volevamo trovare un modo per evitare che qualcuno usasse la pressione sbagliata al momento sbagliato. Poi, ebbi un’illuminazione: Se abbiamo due teste di tensionamento separate e di dimensioni diverse, sarà possibile utilizzare una sola pressione di esercizio”.

La chiave era di usare un dado idraulico Boltight per espandere il manicotto nel foro e un tensionatore idraulico Boltight per caricare assialmente il bullone.

Poiché il tensionatore presenta un’area di pressione idraulica più ampia rispetto al dado idraulico, la stessa pressione può essere utilizzata per entrambe le operazioni.

In altre parole, una sola pressione di esercizio e due teste diversamente progettate affinché sia chiaro cosa va dove.

“Sembra così semplice ora, ma immagino che nessuno ci abbia pensato prima. Sono contento che l’idea sia venuta in mente a noi, perché fornisce un’assoluta sicurezza nella procedura. Non c’è alcun rischio che qualcuno faccia confusione”, afferma Steve Brown.

Infatti, per rimuovere il giunto di accoppiamento, non c’è bisogno di un estrattore interno e nemmeno di un’iniezione d’olio. Rispetto ai metodi tradizionali, questo è un ulteriore significativo miglioramento dal punto di vista della sicurezza. Nel progetto sono stati coinvolti gli ingegneri delle sedi Nord-Lock di St. Gallenkappel, Svizzera, Walsall, Regno Unito, e Pittsburgh, USA.

“Si sono svolti molti incontri in Svizzera e nel Regno Unito, e numerose iterazioni del progetto Superbolt HyFit. Naturalmente, COVID-19 ha messo fine a tutto questo. Quindi, per arrivare a questa fase finale della progettazione del prodotto, abbiamo trascorso molte ore a discutere, calcolare e analizzare attraverso meeting online”, dice Steve Brown.

Steve Brown è un inglese residente in Australia, che recentemente ha festeggiato il suo 31° anno nel settore del serraggio. Ha iniziato la sua carriera lavorando con i giunti bullonati per un’azienda nella sua città natale fuori Manchester, nel Regno Unito.

“Ora mi sento come se avessi chiuso il cerchio. Ho iniziato con un giunto di accoppiamento idraulico e ora ho avuto l’onore di essere coinvolto nella progettazione di una generazione completamente nuova di giunti di accoppiamento. È una grande soddisfazione.”