La Costante Evoluzione Nel Mondo Dei Materiali

Per qualsiasi progetto di ingegneria meccanica o civile, la selezione dei materiali ha sempre comportato dei compromessi. Con così tante variabili - dozzine di proprietà fisiche, costi, sostenibilità - non ci può mai essere davvero un materiale perfetto per qualsiasi lavoro. Eppure, ingegneri e scienziati continuano a cercarlo.

Trovare il materiale perfetto per una specifica applicazione industriale o di costruzione può essere un processo complesso. Che ci si affidi ai cosiddetti grafici di Ashby, alle analisi multicriterio o anche all’intelligenza artificiale, il filo conduttore dei processi decisionali è il bilanciamento degli obiettivi e dei vincoli.

Gli ultimi decenni hanno registrato un’esplosione nella varietà di materiali a disposizione degli ingegneri. Non ha cambiato la necessità fondamentale di fare compromessi, ma ha forse portato a un cambiamento più sottile in questo equilibrio, con gli obiettivi che diventano più importanti dei vincoli.

O, per dirla in un altro modo, è più probabile che tu scelga i materiali in base a ciò che vuoi, piuttosto che a ciò a cui sei disposto a rinunciare.

Di seguito, esaminiamo come le innovazioni nel design dei materiali continuano ad espandere le opzioni e le possibilità aperte agli ingegneri.

Materiali compositi fibrorinforzati

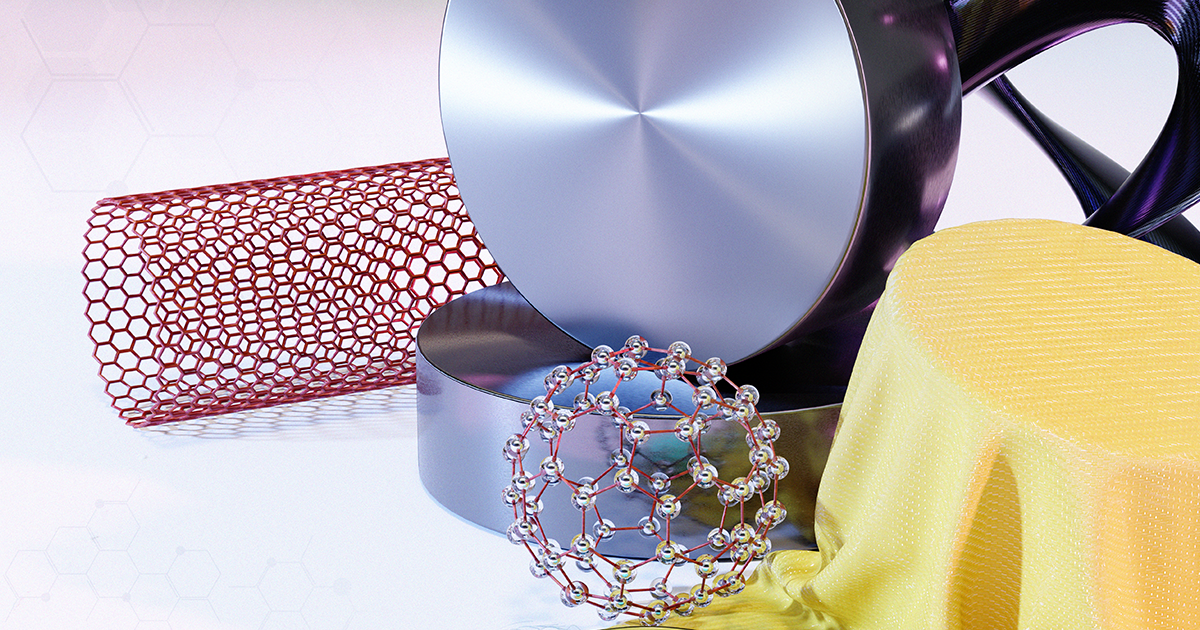

In quasi tutti i settori - aviazione, trasporti, energia, ingegneria civile, costruzione di macchine e molti altri - quando si pensa a nuovi materiali, si inizia inevitabilmente con i materiali compositi. È più una categoria che un materiale, perché un composito può essere qualsiasi combinazione di due o più materiali che generi proprietà diverse da quelle dei suoi componenti. Ma in generale, nella maggior parte dei settori, ‘composito’ si riferisce a una combinazione di polimeri e materiali di rinforzo.

Come concetto, questo tipo di composito non è nuovo. I compositi fibrorinforzati - con fibre di vetro utilizzate per rinforzare le resine poliestere insature - sono stati inventati negli anni ‘30. Nei decenni successivi, innovazioni come le fibre di carbonio e l’uso di resine epossidiche hanno portato questa tecnologia ad essere utilizzata in applicazioni militari e marine. Ma sono stati gli anni ‘70 quelli in cui ha avuto un impatto veramente trasformativo.

Con l’aumento dei prezzi del petrolio, le elevate proprietà forza-peso dei polimeri fibrorinforzati in carbonio (CFRP) sono diventate estremamente attraenti per l’industria aeronautica. Ridurre il peso degli aerei diventa economicamente interessante e ha favorito lo sviluppo e la commercializzazione dei CFRP.

Numerose proprietà vantaggiose

L’elevato rapporto forza-peso rimane probabilmente la qualità più straordinaria di questi compositi, ma possono vantare numerose altre caratteristiche preziose. Queste variano a seconda dei polimeri utilizzati, ma in genere, i CFRP presentano un’elevata conducibilità termica ed elettrica, resistenza alla corrosione, resistenza alla trazione e rigidità. L’uso di diversi materiali di rinforzo altera drasticamente queste qualità. Per esempio, se una aramide (una forte fibra sintetica) viene usata al posto del carbonio, allora il composito risultante sarà più flessibile, resistente e non conduttivo.

Questa diversità di proprietà aiuta a spiegare perché i compositi continuano a essere utilizzati in così tanti settori e applicazioni. Le recenti innovazioni hanno portato a utilizzare i CFRP per i cavi dei ponti strallati e, grazie alle loro proprietà di smorzamento, per componenti in rapido movimento nelle macchine industriali.

Il principale ostacolo ad un uso ancor più ampio dei compositi è il costo di produzione. Inoltre, l’utilizzo di più materiali e la disposizione delle fibre di rinforzo in varie matrici aumenta la complessità strutturale e può rendere più difficile prevedere il comportamento meccanico e l’usura. Anche concepire giunti sicuri e robusti ha rappresentato una sfida in molti settori, che ha portato allo sviluppo di tecnologie di serraggio avanzate, come le rondelle X-Series di Nord-Lock. Utilizzano un meccanismo a molla per compensare l’allentamento che può verificarsi quando si avvitano assieme due polimeri.

I polimeri e i compositi a base biologica sono promettenti.

La maggior parte dei polimeri usati nelle applicazioni industriali sono ancora derivati dai combustibili fossili, il che solleva questioni di sostenibilità. Negli ultimi anni, l’interesse per i polimeri a base biologica, che utilizzano come materia prima delle risorse rinnovabili, è cresciuto rapidamente.

Peter Mannberg è un responsabile di unità presso i RISE (Research Institutes of Sweden) - istituzione statale indipendente - e lavora nella ricerca sull’impatto ambientale dei polimeri e dei compositi.

“Il nostro obiettivo è quello di trovare soluzioni sostenibili per applicazioni leggere”, dice. “I materiali compositi più utilizzati derivano dal petrolio fossile, sia le fibre di carbonio che la plastica. Vogliamo sostituirli con risorse rinnovabili. Ciò significa utilizzare le materie prime di cui disponiamo per costruire nuovi materiali destinati a rimpiazzare quelli dannosi per l’ambiente”

Il team di Mannberg ha esaminato la silvicoltura e i residui agricoli come materiali di partenza, ma una materia prima in particolare sembra aver catturato il suo interesse. “L’erba scagliosa cresce su terreni paludosi”, afferma, “quindi può essere coltivata senza impegnare terreni che altrimenti verrebbero destinati alla coltivazione di prodotti alimentari”. Questo è importante. Possiamo usare quest’erba in diversi modi per creare dei compositi”

Il più semplice è usare gli steli e il materiale simile al legno come fibra di rinforzo. I compositi risultanti, però, hanno applicazioni relativamente limitate e sono abbastanza robusti solo per l’uso negli interni. Un metodo più ambizioso consiste nell’utilizzare l’erba per creare fibre di carbonio.

“Per molti anni, al RISE, abbiamo cercato di utilizzare la lignina per creare una fibra, che poi carbonizziamo”, spiega Mannberg. “Si può fare anche con la cellulosa e l’emicellulosa, ovvero gli altri due componenti di base della biomassa. La lignina dell’erba è usata per creare fibre, che vengono poi carbonizzate mediante un processo abbastanza complicato”

“Il risultato sono fibre di carbonio, le fibre più forti di cui attualmente disponiamo e che possono essere utilizzate per i compositi in applicazioni di alto livello”

Sostituzione dei materiali a base fossile

Naturalmente, questo rappresenta solo uno dei componenti di un composito in fibra di carbonio. Mannberg è ottimista, però, sul fatto che l’erba scagliosa possa essere usata anche per produrre polimeri.

“Plastiche di bassa qualità create da materiali biologici sono già disponibili sul mercato, per esempio nei sacchetti di plastica”, afferma Mannberg. “Stiamo cercando di trovare il modo di creare plastiche a base biologica che possano essere utilizzate nelle applicazioni automobilistiche e aeronautiche, sostituendo le resine epossidiche e i termoindurenti. Si tratta di rompere la lignina a livello molecolare e di costruirla per creare un qualcosa che sia identico ai materiali attualmente ricavati dal petrolio”

Anche se alcune aziende stanno sperimentando l’uso della lignina per creare fibre di carbonio, molto del lavoro che Mannberg descrive è ancora in una fase sperimentale.

“Queste sono tutte cose che possiamo fare a livello di laboratorio”, spiega. “Al momento, è più costoso un processo per ricavare le molecole e creare le plastiche e le fibre di quanto lo sia per ricavarle dal petrolio. Quindi, per pervenire all’utilizzo commerciale di questi prodotti, sarebbe necessaria una combinazione di legislazione e di spinta da parte dei consumatori.

Soluzioni su misura

In qualità di istituto che focalizzato sulla ricerca applicata, il RISE è anche coinvolto in progetti volti a rendere più fattibile il lavoro con materiali che per molti anni sono stati considerati il futuro dei materiali per l’ingegneria: i nanocompositi.

Nanocomposito è un altro termine che può comprendere una vasta gamma di materiali. Può descrivere qualsiasi materiale composito in cui le nanoparticelle migliorano una parte componente. Si tratta di particelle che presentano almeno una dimensione più piccola di 100 nanometri (nm). L’incorporazione di particelle di queste dimensioni può alterare radicalmente le proprietà fisiche di un materiale.

Guan Gong è uno senior scientist presso il RISE e il cui lavoro comprende l’uso di nanomateriali al fine di modificare alcune proprietà dei materiali compositi per soddisfare specifiche esigenze industriali.

“Siamo interessati all’utilizzo dei nanomateriali per migliorare o modificare diverse proprietà, in base a ciò che desiderano gli utenti finali”, spiega.

“Per esempio, i clienti potrebbero venire da noi e dire: ‘Voglio una migliore conduttività elettrica e termica, o desidero semplicemente una conduttività termica molto migliore’ Oppure, ‘Ho bisogno che il componente composito presenti delle buone proprietà di barriera contro l’ossigeno o molte altre cose’ Sulla base di questi requisiti, selezioniamo i nanomateriali per individuare quelli che presentano queste qualità eccezionali, poi ideiamo e verifichiamo una soluzione. Il nostro approccio generale è di domandare prima di tutto: qual è la caratteristica richiesta? Qual è la qualità più importante che il cliente sta cercando?”

Un processo esigente e impegnativo

Non sorprende che si tratti di un’attività più complessa del cercare qualche tabella. Con la vasta gamma di caratteristiche fisiche, più fattori come il costo, l’efficienza energetica e la facilità di produzione, trovare la giusta combinazione di nanomateriali, compositi e processi è sempre complicato. Gong spiega che questa non è l’unico ostacolo che impedisce ai compositi nano-modificati di acquisire una diffusione comune:

“La principale barriera tecnica riguarda la dispersione. Per convertire le eccezionali proprietà dei nanomateriali in materiali compositi, è necessario disperdere efficacemente le particelle nel composito”, afferma Gong. “Si possono utilizzare diverse tecniche, ma è ancora molto difficile ottenere lo stato di dispersione che si desidera, soprattutto quando è presente un rinforzo in fibra. L’implementazione industriale dei compositi nano-modificati non è ancora solida.

“La maggior parte dei nanomateriali, come i nanotubi di carbonio e il grafene, sono costosi. Il modo per aggirare questo problema è quello di utilizzare quantità molto piccole di nanomateriali, ma poiché non possiamo raggiungere una buona dispersione, bisogna usarne più di quanto sia strettamente necessario”

Inoltre, quando si crea o si maneggia un nanomateriale, è di vitale importanza seguire rigorose regole di sicurezza. In caso contrario, potrebbe sussistere una minaccia per la salute umana e l’ambiente.

Tuttavia, l’unità di Gong ha collaborato con successo in questo ambito con molti partner del settore privato, comprese le aziende dell’industria aeronautica, marina, automobilistica, forestale ed energetica.