축력(Preload)이란 무엇이며, 왜 중요할까요?

Nord-Lock Group의 텐셔닝 솔루션이 추구하는 가장 중요한 목적은 볼트 체결부에 정확한 축력(Preload)을 적용하는 것입니다. 그렇다면 축력이란 정확히 무엇일까요? 또한, 각 애플리케이션에 필요한 축력은 어떻게 결정될까요? 그리고 왜 체결부에 정확한 축력을 적용하는 것이 중요한 걸까요?

이러한 원리는 Superbolt® 멀티 잭볼트 텐셔너 및 Boltight® 유압 텐셔너의 핵심을 이루며, 두 제품 모두 체결부에 정확하고 안정적인 축력을 제공하는 데 최적화된 솔루션입니다. 지금부터 축력의 개념과 그 중요성에 대해 자세히 알아보겠습니다.

축력(Preload)의 정의

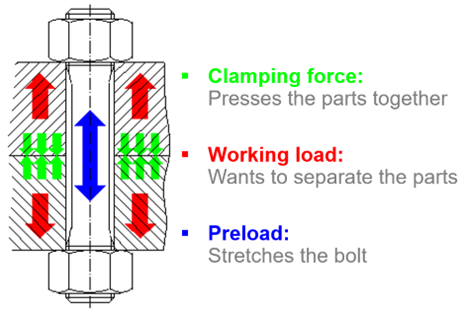

축력을 정확히 이해하기 위해서는, 먼저 볼트 체결부에 작용하는 다른 하중들을 살펴보아야 합니다. 첫 번째는 작동 하중(WORKING LOAD)으로, 분리력(SEPARATING FORCE)이라고도 합니다. 작동 하중은 장비 작동 중, 볼트 조인트에 가해지는 힘입니다. 체결부를 벌어지게 하려는 힘으로, 안정적인 볼트 조인트를 유지하려면 반드시 극복되어야 하는 하중입니다. 체결력(CLAMPING FORCE)은 작동 하중을 극복하기 위해 축력에 의해 생성되는 반대 힘입니다. 체결력은 조인트의 작동 하중에 직접적으로 저항하는 힘입니다. 그리고 축력(PRELOAD)은 텐셔너(MJT 또는 유압 텐셔너)가 스터드에 가하는 초기 하중입니다. 축력은 스터드를 인장시키고, 체결부에 작동 하중에 대응하기 위한 체결력을 생성합니다. 유압식 텐셔닝 방식에서는 적용 하중(APPLIED LOAD)이 먼저 볼트를 인장하기 위해 가해집니다. 그 후 공구의 압력을 해제하면, 조인트에는 잔류 하중(RESIDUAL LOAD)이 남고 이 하중이 체결력을 생성하는 축력으로 작용하게 됩니다. 유압 텐셔너의 경우, 적용 하중은 항상 잔류 하중 보다 큽니다.

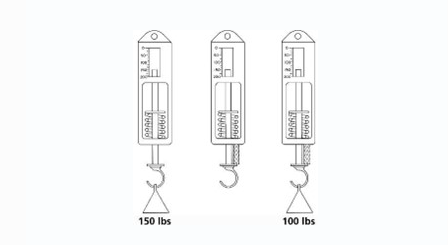

이러한 정의를 바탕으로 할 때, 예은 항상 조인트에 작용하는 작동 하중보다 커야 합니다. 이 조건이 충족되면, 애플리케이션이 작동 중일 때도 외부 하중을 받지 않게 되며, 안정적인 볼트 체결부를 유지할 수 있습니다. 이를 보다 쉽게 설명하기 위해 Nord-Lock Group은 스프링 저울 모델을 활용합니다. 예를 들어, 먼저 저울에 150파운드의 무게를 걸고, 이 하중을 유지하기 위해 나무 블록으로 고정해 동일한 크기의 축력이 작용하도록 했다고 가정해 보겠습니다. 이 상태에서 100파운드와 같이 작은 무게를 걸어도 나무 블록은 그대로 유지되며 스프링에도 추가 하중이 전달되지 않습니다. 그러나 하중이 151파운드가 되는 순간, 나무 블록은 떨어지고 스프링에는 추가 하중이 직접 작용하게 됩니다. 이처럼 체결부가 반복적으로 외부 하중을 받기 시작하면, 피로에 의한 파손(fatigue failure)이 발생할 수 있습니다. 따라서 이러한 피로 하중을 미리 방지하고 정확한 축력을 적용하는 것은 안전하고 오래 지속되는 볼트 체결부를 설계하는 데 있어서 가장 핵심적인 요소입니다.

축력(Preload)은 어떻게 결정되나요?

애플리케이션 내 필요한 축력의 크기를 결정하는 과정은 반드시 간단하거나 명확하지만은 않습니다. 만약 사용자가 애플리케이션의 작동 하중(Working Load)을 알고 있는 경우, 해당 하중에 1.3~1.5의 안전계수(Safety Factor)를 곱하여 적정 축력 값을 산출할 수 있습니다. 하지만 작동 하중이나 기존 체결 방식에서 적용된 축력 값을 정확히 알지 못하는 경우도 많습니다. 이럴 경우, 일반적으로 고객은 기존에 사용한 체결 방식에 대한 문서나 기록을 보유하고 있으며, 이를 참고해 과거 방식에서 볼트 체결부에 적용된 축력 값을 역산할 수 있습니다. 다음은 축력을 계산하는 가장 일반적인 예입니다.

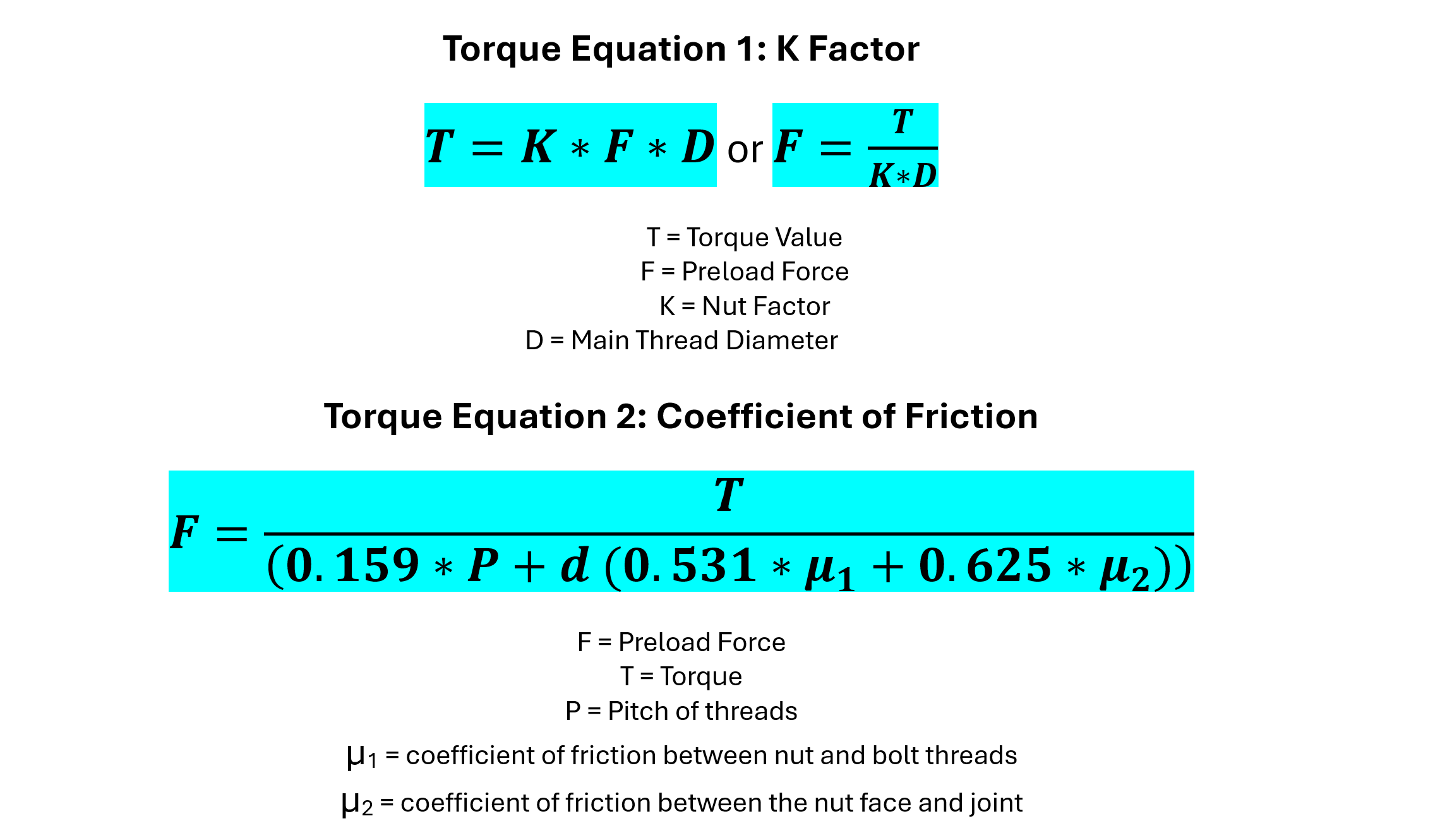

토크(Torque)토크는 고객이 텐셔닝 작업 이전에 가장 일반적으로 사용하는 볼트 체결 방식입니다. 고객은 애플리케이션의 OEM에서 제공한 권장 토크 값을 기준으로 체결을 진행하지만, 현장에서는 해당 토크 값을 정확하게 적용하기 어려운 경우가 많습니다. 토크 값을 기반으로 축력을 산출하는 방식에는 두 가지 주요 계산 방법이 있으며, 이 중 어떤 공식을 적용할지는 사용된 윤활제의 종류에 따라 달라집니다. 따라서 토크-축력 계산에서는 윤활제에 대한 정보가 매우 중요합니다. 윤활제의 기술 데이터 시트(Technical Data Sheet, TDS)를 통해 관련 정보를 확인할 수 있으며, TDS에는 일반적으로 K 계수(K-Factor, 너트 계수) 또는 레퍼런스 마찰 계수(µ)가 명시되어 있습니다. 이 값에 따라 적절한 계산식을 선택하여 정확한 축력 값을 도출할 수 있습니다.

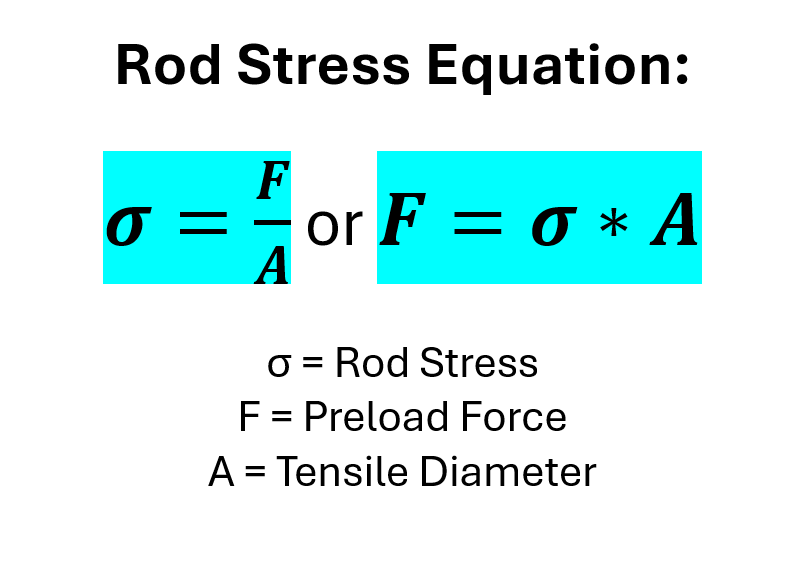

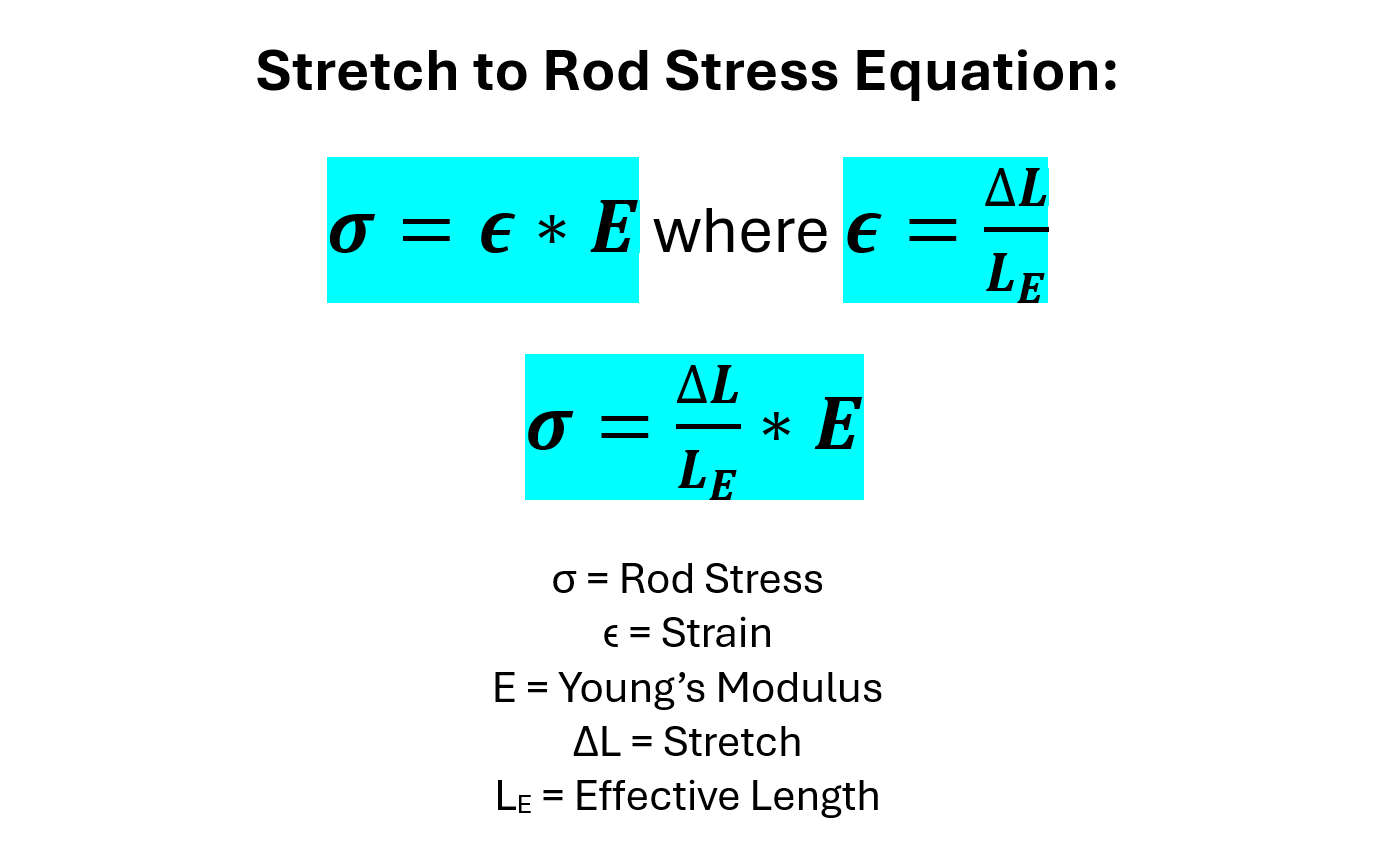

로드 스트레스(Rod Stress)애플리케이션에서 일반적으로 제공되는 또 다른 정보는 로드 스트레스(Rod Stress), 또는 볼트 스트레스(Bolt Stress) 값입니다. 이는 축력이 가해졌을 때, 스터드 또는 볼트에 발생하는 응력의 크기를 나타내는 값입니다. 즉, 체결 시 특정 수준의 응력이 형성되어야 하는 경우, 해당 응력 수치(Rod Stress)를 기준으로 축력을 산출할 수 있습니다. 이러한 경우에는 아래와 같은 공식을 사용하여 필요한 축력을 계산하게 됩니다.

볼트/스터드 신장량(Stud/Bolt Stretch)볼트 또는 스터드의 신장량을 기준으로 필요한 축력을 산출하는 방식도 자주 활용됩니다. 이 방식은 로드 스트레스(Rod Stress)**를 먼저 계산한 뒤, 이를 기반으로 필요한축력(Preload)을 역산하는 방식입니다. 가장 간단한 접근법은 스터드를 하나의 연속된 단면으로 간주하는 것입니다. 단, 스터드의 형상이 복잡할 경우에는 신장량 계산이 훨씬 정밀해져야 합니다. 연속 단면 모델을 적용할 경우, 먼저 신장되는 유효 길이(Effective Length)를 산정해야 합니다.

볼트/스터드 신장량(Stud/Bolt Stretch)볼트 또는 스터드의 신장량을 기준으로 필요한 축력을 산출하는 방식도 자주 활용됩니다. 이 방식은 로드 스트레스(Rod Stress)**를 먼저 계산한 뒤, 이를 기반으로 필요한축력(Preload)을 역산하는 방식입니다. 가장 간단한 접근법은 스터드를 하나의 연속된 단면으로 간주하는 것입니다. 단, 스터드의 형상이 복잡할 경우에는 신장량 계산이 훨씬 정밀해져야 합니다. 연속 단면 모델을 적용할 경우, 먼저 신장되는 유효 길이(Effective Length)를 산정해야 합니다.

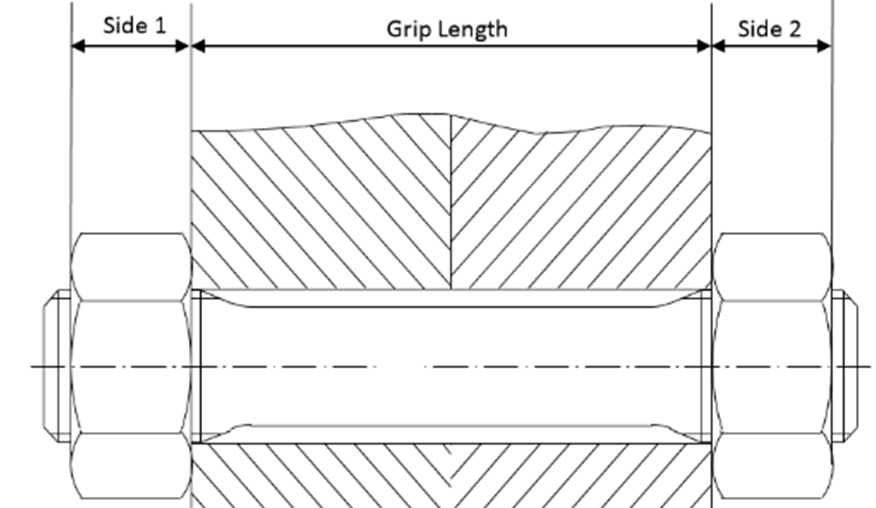

이는 스터드 전체 중 실제로 인장되는 길이를 의미하며, 그립 길이(Grip Length)와 양단 나사부 길이의 계수를 합산하여 계산됩니다. 아래 이미지와 표에서는 기본 유효 길이 산정 방법을 예시로 보여줍니다:

|

볼트 체결 |

개별 구성 요소 |

|

육각 너트 |

스터드 직경 x 0.40 |

|

볼트 헤드 |

스터드 직경 x 0.50 |

|

소켓 헤드 볼트 |

스터드 직경 x 0.40 |

|

탭 가공 홀 |

스터드 직경 x 0.33 |

위 그름의 측면 1(Side 1)과 측면 2(Side 2)의 길이에 그립 길이(Grip Length)를 더하면, 전체 유효 인장 길이(Total Effective Length)를 계산할 수 있습니다. 이 유효 길이를 기반으로 아래 공식을 사용하여, 목표 신장량을 달성하기 위해 스터드 또는 볼트에 필요한 로드 스트레스(Rod Stress)를 계산할 수 있습니다.

왜 정확한 축력(Preload)이 중요한가요?

앞서 설명한 바와 같이, 작동 하중보다 낮은 축력은 체결부에 피로 파손을 유발할 수 있습니다. 반대로, 과도한 축력 역시 체결부의 파손이나 고장으로 이어질 수 있습니다.

축력(Preload)이 너무 큰 경우볼트 또는 스터드의 항복 또는 파손

설비 구성 부품 손상

응력 부식 균열(Stress Corrosion Cracking) 발생 가능

축력(Preload)이 너무 작은 경우진동에 의한 체결부 풀림

체결 부품의 피로 파손

체결부 분리

미끄러짐으로 인한 전단 파손 발생

축력(Preload)이 적절한 경우더 작고 적은 체결 부품만으로 설계 가능

다운타임 예방

부품 파손 방지

마지막으로, 다음은 볼트 체결부의 축력(Preload)에 자주 발생하는 오해를 짚고, 올바른 이해를 돕고자 합니다.

- 체결부에 작용하는 전체 하중은 작동 하중과 축력의 단순 합이 아닙니다. 축력이 정확히 적용된 경우, 체결부는 추가 하중 없이 운전 중 안정적인 상태를 유지합니다.

- 더 강한 재질의 볼트를 사용하고 동일한 토크나 축력을 적용한다고 해서 피로 수명이 늘어나는 것은 아닙니다.강도가 높을수록 볼트는 더 쉽게 취화(brittle)되며 오히려 강도가 낮은 재질보다 더 빨리 파손될 수 있습니다.

- 축력이 크면 클수록 좋은 것은 아닙니다. 과도한 축력은 체결부 손상, 구성품 파손, 전체 시스템의 수명을 단축을 유발할 수 있습니다.

- 볼트 직경을 커지고 볼트 개수를 늘어난다고 해서 반드시 체결 신뢰성이 향상되는 것은 아닙니다. 올바른 축력이 적용되면, 더 작고 적은 수의 볼트로도 충분히 견고한 체결이 가능합니다.