Från ett tomt papper till en ny generation kopplingsskruvar

Steve Brown började arbeta med kopplingsskruvar på ett företag i hans hemstad, utanför Manchester i Storbritannien. 30 år senare har cirkeln slutits och idag arbetar han med utformningen av en ny generation kopplingsskruvar som löser flera säkerhetsproblem.

”Hur skulle du göra om du inte visste hur det görs idag?” Det var med den inställningen det erfarna ingenjörsteamet tog sig an arbetet när man skulle designa en ny generation hydrauliska kopplingsskruvar. Resultatet? Superbolt HyFit.

”Redan inledningsvis hade vi många idéer, men vi sa till oss själva: Nej, så ska vi inte göra. Så har man redan gjort. Vi börjar med ett tomt papper”, säger Steve Brown, global produktchef för expansionskruvar på Nord-Lock Group.

Redan från start var det primära målet att utforma en hydraulisk kopplingsskruv, som inte bara gör förfarandet enklare utan som även är betydligt säkrare för användaren.

”När man ser en kärvande kopplingsskruv och vad som krävs för att få loss den, då inser man vilket problem och belastning det innebär för alla berörda parter. Vi ville hitta en lösning som underlättar det arbetet”, berättar Steve.

Han och ingenjörskollegorna var väl medvetna om de generella utmaningarna med hydrauliska kopplingsskruvar. En utmaning är att man inte kan ha lång gängning som sticker ut utanför muttern på applikationer med höga varvtal.

”En ång- eller gasturbin har ett varvtal på 3 000 eller 3 600 varv per minut, det skulle alltså orsaka enorm turbulens om något stack ut från kopplingen när maskinen är igång”, säger Steve.

Traditionella metoder använder en extra skruv som tillfälligt skruvas in i själva huvudskruven, för att lösa problemen med att inte ha tillräckligt med gängor för att ansluta den hydrauliska sträckaren. Naturligtvis har den inskruvade komponenten en mindre diameter än huvudskruven och utsätts alltså för väldigt hög belastning i relation till sin storlek.

”Vi ville undvika den vanliga invändiga gängdragaren på grund av risken för att den slits av från skruven och orsakar katastrofala olyckor.”

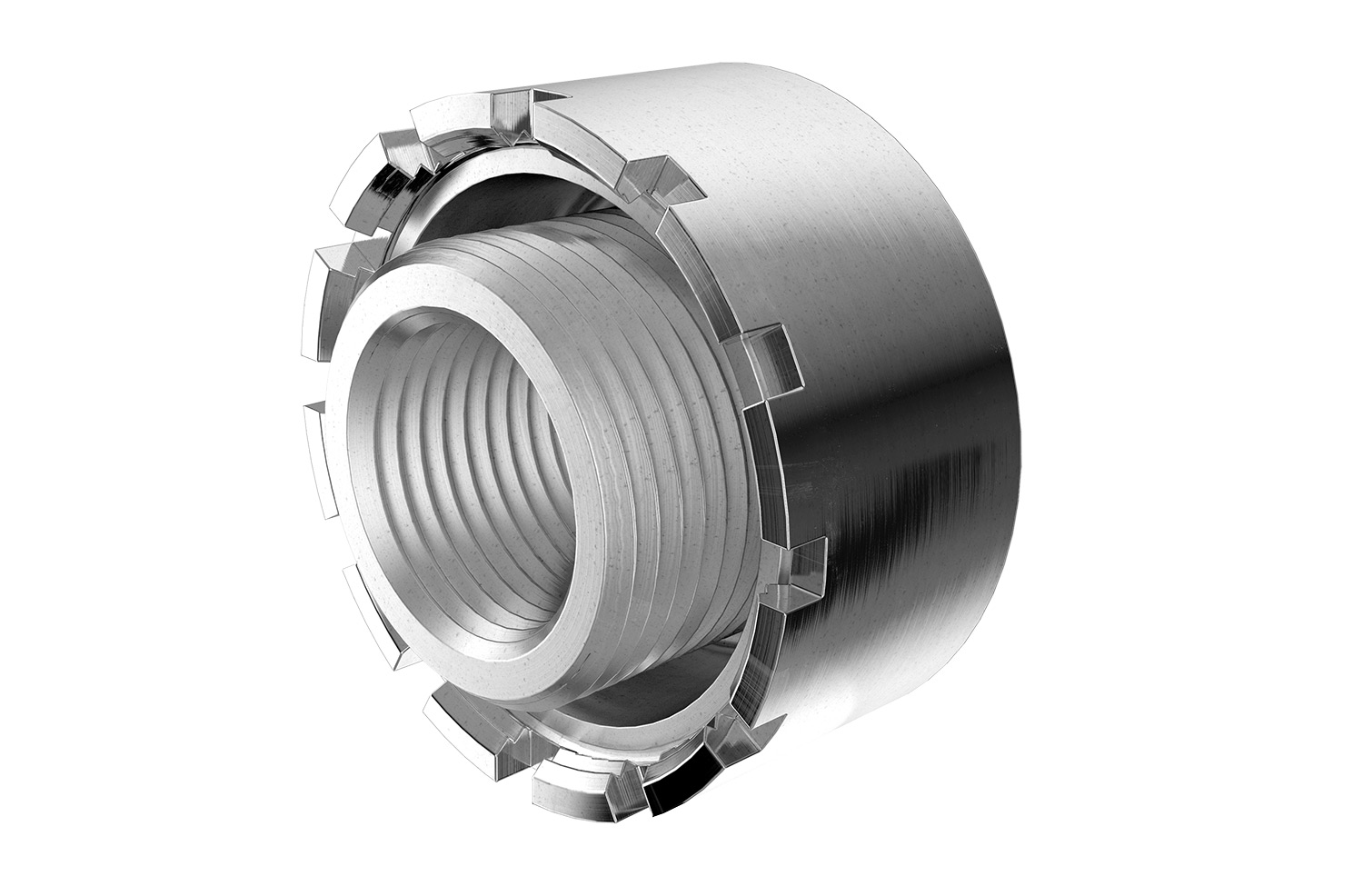

Lösningen var att utforma en mutter med utvändig gänga, som gör det möjligt att fästa den hydrauliska sträckaren på mutterns utsida, inte på insidan.

”Eftersom Superbolt HyFit har större diameter kan vi reducera längden för gänggreppet, eftersom vi fortfarande har samma kontakttvärsnittsyta. Det är betydligt mer gänggrepp än vad som är nödvändigt, vi kan alltså med god marginal applicera full last på muttern, utan att det uppstår säkerhetsproblem” förklarar Steve.

Även om han var nöjd med den här lösningen så kände han att förfarandet kunde vara ännu säkrare. Traditionella metoder använder två olika drifttryck – ett tryck för hylsexpansion och ett annat för axialsträckning. Man använder samma spännhuvud för båda procedurerna.

”Vi ville hitta ett sätt att förhindra att någon använder fel tryck vid fel tillfälle. Då plötsligt insåg jag det: Om vi har två separata spännhuvud med olika dimension så är det möjligt att bara använda ett drifttryck”.

Lösningen var att använda en Boltight hydraulisk mutter för att expandera hylsan i hålet och en Boltight hydraulisk sträckare för att belasta skruven axiellt.

Eftersom sträckaren har högre hydraulisk tryckarea än den hydrauliska muttern kan man använda samma tryck för båda arbetsstegen.

Med andra ord: bara ett drifttryck och två olikformade huvuden för att tydliggöra vad som ska användas var.

”I efterhand låter det väldigt enkelt, men jag tror ingen tänkt på det tidigare. Jag är glad över att vi fick den här idéen, eftersom den ger ett helt säkert förfarande. Det finns absolut ingen risk för att någon blandar ihop sakerna”, säger Steve.

För att ta bort kopplingsskruven behöver man inte använda någon invändig avdragare eller ens spruta in olja. Jämfört med traditionella metoder så är detta en annan markant förbättring ur ett säkerhetsperspektiv. Projektet är ett samarbete mellan ingenjörer från Nord-Lock Groups anläggningar i St. Gallenkappel (Schweiz), Walsall (Storbritannien) och Pittsburgh (USA).

”Det har varit många möten i Schweiz och i Storbritannien, och många revisioner av i designen. Naturligtvis satte covid-19 stopp för allt det. För att komma till slutsteget i produktdesignen har vi lagt många timmar på diskussioner, beräkningar och analyser via onlinemöten”, berättar Steve.

Steve Brown är engelsman som är baserad i Australien och nyligen påbörjade han sitt 31:a år inom skruvbranschen. Han började arbeta med kopplingsskruvar på ett företag i sin hemstad, utanför Manchester i Storbritannien.

”Det känns som jag har slutit cirkeln nu. Jag började med hydrauliska kopplingsskruvar – och nu har jag haft äran att delta i utformningen av en helt ny generation kopplingsskruvar. Det känns ganska tillfredsställande.”