LA EVOLUCIÓN CONSTANTE DEL MUNDO DE LOS MATERIALES

La selección de materiales implica concesiones en cualquier proyecto de ingeniería mecánica o civil. Tantas variables (docenas de propiedades físicas, costes, sostenibilidad), hacen que en realidad no exista un material perfecto para cada trabajo. Pese a ello, ingenieros y científicos no cejan en su empeño de encontrarlo.

Encontrar el material perfecto para una aplicación industrial o de la construcción específica puede ser un proceso muy complejo. Independientemente de que se base en los llamados diagramas de Asbhy, en análisis de criterios múltiples o incluso en la inteligencia artificial, el denominador común en los procesos de toma de decisiones es encontrar un equilibrio entre los objetivos y las limitaciones.

Las últimas décadas han sido testigo de una explosión en la variedad de materiales disponibles para los ingenieros. Ello no ha cambiado la necesidad fundamental de hacer concesiones, pero quizás ha desembocado en un cambio más sutil en este equilibrio, cobrando los objetivos más peso que las limitaciones.

O, por decirlo de otro modo, es más probable que elija los materiales en función de lo que desea, que en lugar de en lo que está dispuesto a perder.

A continuación, analizamos cómo las innovaciones en el diseño de materiales siguen ampliando las opciones y las posibilidades que tienen los ingenieros.

Compuestos reforzados con fibras

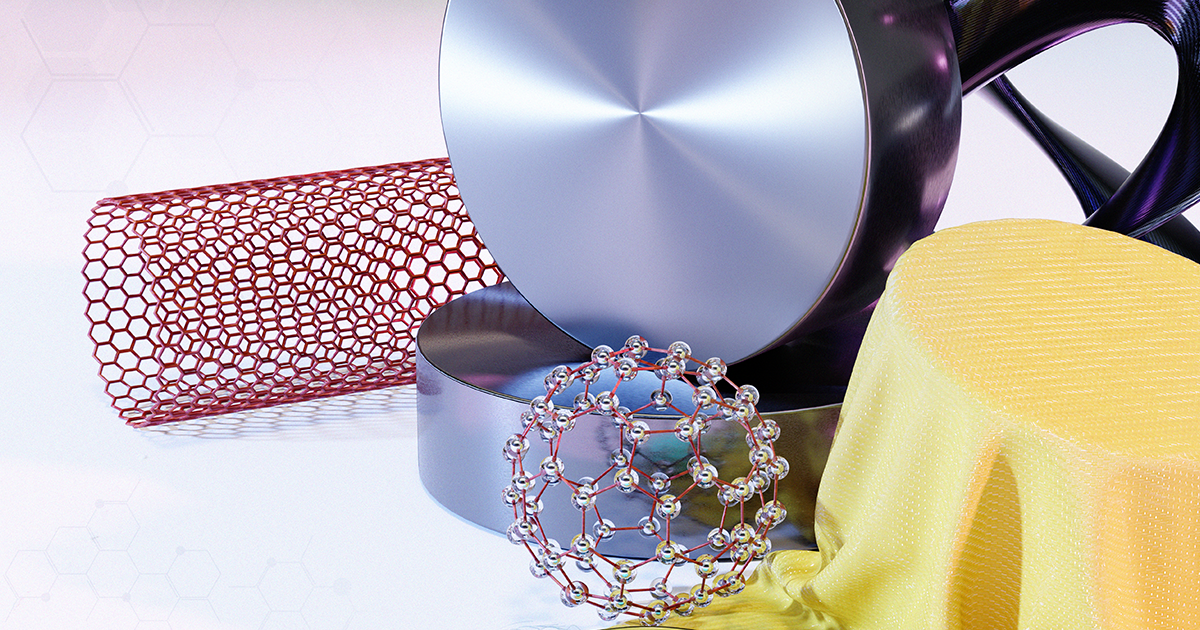

Cuando pensamos en nuevos materiales en prácticamente cualquier industria (la aviación, el transporte, la energía, la ingeniería civil, la construcción de maquinaria y muchas otras), inevitablemente empezamos con los compuestos. Se trata más bien de una categoría que de un material, ya que un compuesto puede ser cualquier combinación de dos o más materiales que tiene como resultado unas propiedades distintas a las que tienen sus componentes. Pero, en general, en la mayoría de las industrias, «compuesto» hace referencia a una combinación de polímeros y materiales de refuerzo.

Como concepto, este tipo de compuesto no es nuevo. Los compuestos reforzados con fibras (con fibras de vidrio para reforzar las resinas de poliéster insaturadas) se inventaron en la década de los 30. Durante las décadas posteriores, las innovaciones tales como las fibras de carbono y el uso de resinas epoxi hicieron que esta tecnología se utilizase en aplicaciones militares y marítimas. Pero fue en los 70 cuando tuvo un impacto realmente transformador.

Con la subida de los precios del petróleo, las propiedades de alta resistencia con relación a su peso de los polímeros reforzados con fibra de carbono (CFRP) les resultaron extremadamente atractivas en la industria de la aviación. Reducir el peso de los aviones se volvió económicamente atractivo y fue lo que empujó al desarrollo y la comercialización de los CFRP.

Muchas propiedades ventajosas

Podría decirse que la alta relación resistencia-peso sigue siendo la cualidad más sobresaliente de estos compuestos, pero pueden tener muchas propiedades valiosas adicionales. Estas varían en función de qué polímeros se utilizan pero, por norma, los CFRP cuentan con una alta conductividad térmica y eléctrica, resistencia a la corrosión, tensión de rotura y rigidez. Si se utilizan diferentes materiales de refuerzo, estas cualidades se alteran drásticamente. Por ejemplo, si se utiliza una aramida (una fibra sintética fuerte) en lugar de carbono, el compuesto resultante será más flexible, duradero y no conductor.

Esta diversidad de propiedades ayuda a explicar por qué los compuestos se siguen usando en tantas industrias y aplicaciones. Innovaciones recientes han hecho que los CFRP se utilicen como cables en puentes atirantados y, con sus propiedades amortiguadoras, para los componentes de movimiento rápido en las máquinas industriales.

El principal escollo al uso de compuestos a mayor escala ha sido el coste de producción. Además, el uso de múltiples materiales y la disposición de fibras de refuerzo en varias matrices aumentan la complejidad estructural y pueden hacer que sea más difícil predecir el comportamiento mecánico y el desgaste. El diseño de uniones seguras y robustas también ha resultado todo un reto en muchas industrias, lo cual ha desembocado en el desarrollo de tecnologías de atornillado avanzado, como las arandelas de la Serie X de Nord-Lock. Utilizan un mecanismo de muelle para compensar el aflojamiento que se puede producir cuando se atornillan juntos dos polímeros.

Los polímeros y compuestos biológicos prometen

La mayor parte de los polímeros que se utilizan en las aplicaciones industriales siguen estando derivados de combustibles fósiles, lo cual plantea problemas de sostenibilidad. Durante los últimos años, el interés en polímeros biológicos, que utilizan recursos renovables como materia prima, ha experimentado un rápido crecimiento.

Peter Mannberg, Director de Unidad del Instituto de Investigación Independiente sueco RISE, trabaja en estudios que abordan el impacto medioambiental de los polímeros y los compuestos.

«Nuestra meta es encontrar soluciones sostenibles para aplicaciones ligeras», afirma. «Los materiales compuestos más utilizados tienen su origen en el petróleo fósil, tanto las fibras de carbono como los plásticos. Queremos sustituirlos por recursos renovables. Eso significa utilizar las materias primas que tenemos (los cimientos disponibles) para crear nuevos materiales y sustituir a los que impactan en el medio ambiente».

El equipo de Mannberg han considerado los residuos de la silvicultura y la agricultura como materiales de partida, pero hay una materia prima en concreto que parece haber despertado su interés. «El alpiste cinta crece en las marismas», comenta, «por lo que se puede cultivar sin utilizar terrenos que se utilizarían para alimentos. Eso es importante. Podemos utilizar este alpiste de varias formas distintas para crear compuestos».

La más sencilla es utilizar los tallos y el material similar a la madera como fibra de refuerzo. Sin embargo, los compuestos resultantes, tienen unas aplicaciones relativamente limitadas y son lo suficientemente sólidos solo si se utilizan en interiores. Un método más ambicioso implica el uso de la hierba para crear fibras de carbono.

«En RISE, durante muchos años hemos estudiado el uso de lignina para crear una fibra, que posteriormente carbonizamos», explica Mannberg. «También se puede hacer esto con la celulosa y la hemicelulosa, los otros dos componentes básicos de la biomasa. La lignina de la hierba se utiliza para crear fibras, que posteriormente se carbonizan en un proceso bastante complicado».

«El resultado son las fibras de carbono, que son las fibras más fuertes que tenemos en este momento y que se pueden usar para compuestos en aplicaciones de alto nivel».

Sustitución de los materiales basados en combustibles fósiles

«En el mercado ya hay disponibles plásticos de baja calidad creados a partir de materiales biológicos; por ejemplo, las bolsas de plástico», afirma Mannberg. «Estamos buscando formas de crear plásticos de origen biológico que se puedan usar en aplicaciones automotoras y aeronáuticas y sustituyan las resinas epoxi y los duroplastos que se utilizan en ellas.

Implica descomponer la lignina a nivel molecular y acumularla para crear algo que sea idéntico a los materiales que hoy en día se derivan del petróleo».

A pesar de que algunas empresas están experimentando con el uso de lignina para crear fibras de carbono, gran parte del trabajo que describe Mannberg sigue estando en fase de investigación.

«Todo esto son cosas que podemos hacer en el laboratorio», explica. «En este momento, derivar las moléculas y crear los plásticos y las fibras es un proceso más caro que elaborarlos a partir del petróleo. Por ese motivo, requeriría una combinación de legislación y acción por parte de los consumidores para llegar al punto en el que estos productos se utilicen comercialmente».

Soluciones hechas a medida

Como instituto centrado en la investigación aplicada, RISE también participa en proyectos que hacen que sea más factible trabajar con materiales que durante muchos años se han considerado el futuro de los materiales de la ingeniería: los nanocompuestos.

«Nanocompuesto» es otro término que puede abarcar una amplia gama de materiales. Puede describir cualquier material compuesto en el que las nanopartículas mejoren un componente. Se trata de partículas que tienen como mínimo una dimensión inferior a 100 nanómetros (nm). Incorporar partículas de este tamaño puede alterar drásticamente las propiedades físicas de un material.

Guan Gong es un científico sénior del RISE cuyo trabajo incluye el uso de nanomateriales para modificar determinadas propiedades de los materiales compuestos para responder a requisitos industriales específicos.

«Nos interesa usar los nanomateriales para mejorar o modificar distintas propiedades, en función de lo que quieran los usuarios finales», explica.

«Por ejemplo, podría darse el caso que un cliente acudiese a nosotros y nos dijese: ‘Quiero mejorar la conductividad eléctrica y térmica, o solo quiero una conductividad térmica que sea mucho mejor’. O ‘Necesito que el componente del compuesto tenga buenas propiedades de barrera contra el oxígeno o muchas otras cosas’. A partir de esos requisitos, examinamos los nanomateriales para encontrar los que tengan esas cualidades excepcionales y luego diseñamos y comprobamos una solución. Nuestra metodología general es preguntar primero qué es lo que necesita el cliente. Cuál es la cualidad más crítica que busca el cliente».

Un proceso exigente y complejo

Como era de esperar, la cosa no es tan fácil como echar un vistazo en varias tablas. Con la vasta gama de atributos físicos, además de factores tales como los costes, la eficiencia energética y la facilidad de producción, encontrar la combinación adecuada de nanomateriales, compuestos y procesos siempre resulta complicado. Gong explica que este no es el único impedimento que hace que los compuestos nanomodificados se hagan populares:

«El principal escollo técnico consiste en la dispersión. Para convertir las propiedades excepcionales de los nanomateriales en materiales compuestos, hay que dispersar las partículas del compuesto correctamente», afirma Gong. «Se pueden utilizar distintas técnicas, pero sigue siendo muy difícil conseguir el estado de dispersión que se desea, sobre todo cuando hay presente refuerzo de fibras. La implementación industrial de compuestos nanomodificados aún no es muy sólida.

«La mayor parte de los nanomateriales, como los nanotubos de carbono y el grafeno, son caros. La forma de solventar esto es usar cantidades muy pequeñas de nanomateriales pero, dado que no podemos conseguir una buena dispersión, hay que usar más de lo estrictamente necesario».

Además, cumplir las estrictas normas de seguridad es fundamental a la hora de crear o manipular nanomaterial. De lo contrario, podría existir una amenaza para la salud humana y el medio ambiente.

No obstante, la unidad de Gong ha colaborado con éxito en esta área con muchos socios del sector privado, incluidas empresas de las industrias aeronáutica, marítima, automotriz, forestal y energética.