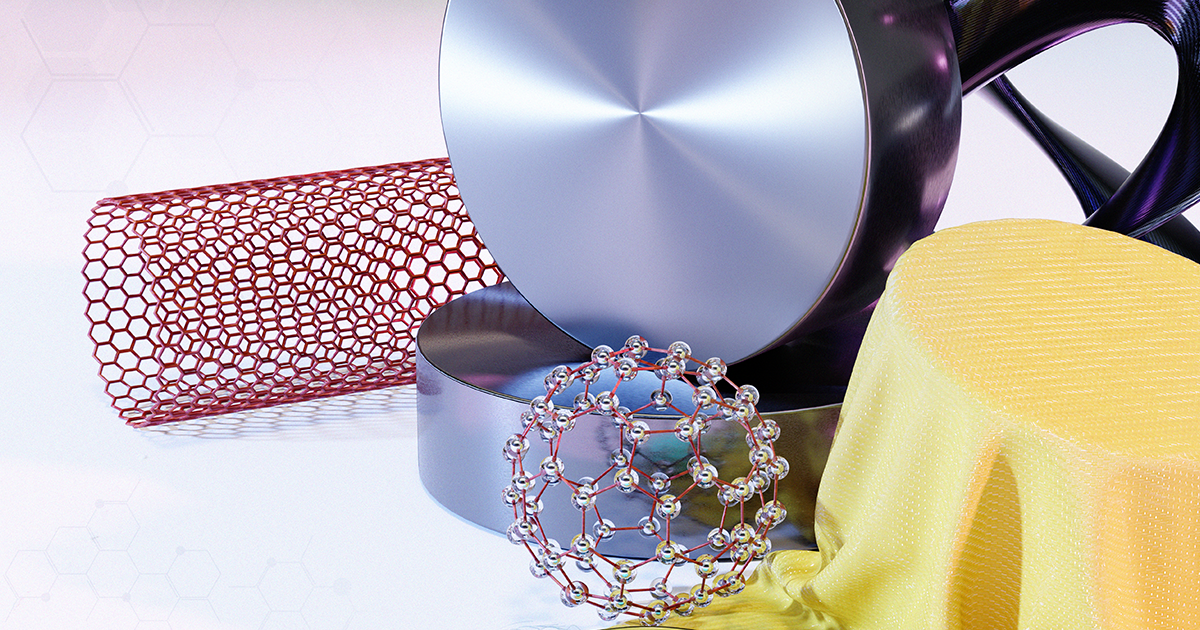

LA CONSTANTE ÉVOLUTION DU MONDE DES MATÉRIAUX

Pour tout projet mécanique ou de génie civil, la sélection des matériaux a toujours impliqué des compromis. Les variables sont si nombreuses – des douzaines de propriétés physiques, de coûts et de durabilité – qu’il n’est jamais possible de trouver le matériau parfait pour un projet précis. Et pourtant, les ingénieurs et les scientifiques continuent à chercher.

Trouver le matériau parfait pour une application industrielle ou de construction spécifique peut être un processus complexe. Que l’on se fie aux graphiques d’Ashby, aux analyses multi-critères ou même à l’intelligence artificielle, le dénominateur commun des processus de décision est de faire la part entre les objectifs et les contraintes.

Ces dernières décennies ont vu une explosion de la variété des matériaux à disposition des ingénieurs. Si cela n’a pas changé la nécessité fondamentale de faire des compromis, cela a peut-être conduit à de subtile changements dans cet équilibre, les objectifs devenant plus importants que les contraintes.

Ou, pour le dire autrement, le choix du matériaux se fera davantage sur ce que l’on veut – plutôt que sur ce que l’on est prêt à abandonner.

Nous examinons ci-après comment les innovations en matière de conception des matériaux contribuent à l’augmentation des options et des possibilités offertes aux ingénieurs.

Composites renforcés de fibres

Lorsque l’on pense aux nouveaux matériaux dans presque tous les secteurs industriels – aviation, transports, énergie, génie civil, mécanique et de nombreux autres encore – on pense inévitablement aux composites. Les composites relèvent plus de la catégorie que du matériau, car un composite peut être une combinaison de deux ou plusieurs matériaux qui ont des propriétés différentes de celles de chacun de ses composants pris séparément. Mais d’une manière générale, dans la plupart des secteurs industriels, le terme « composite » se réfère à une association de polymères et de matériaux de renfort.

En tant que concept, ce type de composant n’est pas nouveau. Les composites renforcés de fibres – avec des fibres de verre utilisés pour renforcer les résines de polyester insaturé – ont été inventés dans les années 30. Au fil des décennies suivantes, les innovations telles que les fibres de carbone et l’utilisation de résines époxy ont été utilisées dans les applications militaires et marines. Mais ce n’est que dans les années 70 que les composites ont eu un impact véritable et profond dans l’industrie.

Alors que les prix du pétrole augmentent, les propriétés élevées liées au rapport poids/résistance des polymères renforcés de fibres de carbone (PRFC) les ont rendus très attrayants pour l’industrie aéronautique. L’allègement du poids d’un avion étant un argument économique incontestable, l’utilisation croissante dans l’aéronautique des PRFC a favorisé leur développement et leur commercialisation.

De nombreuses propriétés intéressantes

Le rapport élevé poids/résistance reste sans doute la qualité la plus remarquable de ces composites, mais elles peuvent avoir de nombreuses autres propriétés très utiles. Elles varient en fonction du polymère utilisé, mais d’une manière générale, les PRFC ont une conductivité thermique et électrique élevée, une forte résistance à la corrosion ainsi qu’une résistance à la traction et une rigidité élevées. L’utilisation de divers matériaux de renfort modifie considérablement ces qualités. Par exemple, si un aramide (fibre synthétique résistante) est utilisé à la place du carbone, le composite qui en résulte est plus flexible, plus durable et non conducteur.

Cette diversité de propriétés aide à expliquer pourquoi les composites continuent à être utilisés dans tant de secteurs industriels et d’applications. Des innovations récentes ont conduit à utiliser les PRFC comme câbles sur les ponts haubanés et en raison de leurs propriétés amortissantes dans les composants à mouvement rapide des machines industrielles.

Le principal frein à une utilisation plus large des composites a été leur coût de production. Par ailleurs, l’utilisation de matériaux multiples et l’apport de fibres de renfort dans diverses matrices augmentent leur complexité structurelle et rend extrêmement difficile la prévision de leur comportement mécanique et de leur usure. La conception de joints sûrs et robustes a aussi été un défi pour de nombreux secteurs industriels et a conduit au développement de technologies avancées du boulonnage, telles que les rondelles X-Series de Nord[1]Lock. Elles utilisent un mécanisme de ressort qui compense le relâchement qui se produit lorsque l’on boulonne ensemble deux polymères.

Les biopolymères et les biocomposites sont prometteurs

La plupart des polymères utilisés dans les applications industrielles sont encore dérivés de carburants fossiles ce qui soulève des problèmes de durabilité. Ces dernières années, l’intérêt des biopolymères, qui utilisent des ressources renouvelables comme matière première s’est développé rapidement.

Peter Mannberg, gérant d’unité à l’institut indépendant et public RISE – Institut de recherche suédois – travaille dans la recherche sur l’impact environnemental des polymères et des composites.

« Notre objectif est de trouver des solutions durables pour des applications légères », dit-il. « La plupart des matériaux compo - sites ont leur origine dans les carburants fossiles, tant les fibres de carbone que les plastiques. Nous voulons les remplacer par des ressources renouvelables. Ce qui signi - fie utiliser les matières premières que nous avons – les constituants disponibles – pour fabriquer de nouveaux matériaux et rempla - cer ceux qui affectent l’environnement.

L’équipe de Mannberg a étudié les résidus de la foresterie et de l’agriculture dans l’idée de les utiliser comme matériau de base, mais c’est un autre produit de base qui semble avoir le plus attiré leur attention. « L’alpiste roseau pousse dans les marais, constate-t-il, de sorte qu’il peut être cultivé sans utiliser des terres réservées à l’agriculture. C’est important. Nous pouvons utiliser cette plante de nombreuses manières pour créer des composites. »

La manière la plus simple est d’utiliser les tiges et le matériau ligneux comme fibres de renfort. Les composites qui en résultent, néanmoins, ont des applications relativement limitées et sont juste assez robustes pour des applications intérieures. Une méthode plus ambitieuse consiste à utiliser de l’herbe pour créer des fibres de carbone.

« Il en résulte des fibres de carbone qui sont les fibres les plus solides à l’heure actuelle et qui peuvent être utilisées dans les composites pour applications de haut niveau. »

Remplacer les matériaux fossiles

Bien sûr, ils ne représentent qu’un seul des éléments entrant dans la composition d’un composite en fibre de carbone. Mais M. Mannberg est optimiste, il pense que l’alpiste roseau peut aussi être utilisé pour fabriquer des polymères.

« Les plastiques de faible qualité conçus à partir de biomatériaux sont déjà disponibles sur le marché, pour fabriquer des sacs plastiques, par exemple », précise M. Mannberg. « Nous cherchons des moyens de créer des plastiques biosourcés qui peuvent être utilisés pour des applications de l’automobile et de l’aéronautique, pour remplacer les époxy et les plastiques thermodurcissables qui y sont utilisés. Le procédé consiste à briser la lignine jusqu’à l’état moléculaire et à la développer pour en créer un élément identique aux matériaux couramment dérivés du pétrole. »

Certaines sociétés expérimentent l’utilisa - tion de la lignine pour en créer des fibres de carbone, mais la majeure partie du travail décrit par M. Mannberg est encore à l’état de recherche.

« Toutes ces réalisations se font encore à l’échelle du laboratoire », explique-t-il. « Actuellement, c’est beaucoup plus coûteux d’extraire des molécules et de créer des plastiques et des fibres que de les créer à partir du pétrole. Il faudrait donc à la fois une législation et une forte volonté des consommateurs pour arriver au niveau où ces produits sont utilisés dans le commerce.

Des solutions sur mesure

En tant qu’institut spécialisé dans la recherche appliquée, l’institut de recherche RISE est aussi impliqué dans des projets visant à faciliter le travail avec des matériaux considérés depuis des années comme étant le futur des matériaux de construction – les nanocomposites.

Le terme de nanocomposite regroupe une large gamme de matériaux. Il peut décrire tout matériau composite où les nanoparticules améliorent une partie du composant. Ce sont des particules dont au moins une des dimensions est inférieure à 100 nanomètres (nm). Incorporer des particules de cette taille permet de modifier radicalement les propriétés physiques d’un matériau.

Guan Gong est ingénieure scientifique senior chez RISE et son travail consiste à utiliser des nanomatériaux pour modi[1]fier certaines propriétés des matériaux composites, afin de les adapter à des exigences industrielles spécifiques.

« Nous utilisons les nanomatériaux pour améliorer ou modifier diverses propriétés selon ce que les utilisateurs finaux souhaitent », explique-t-elle.

« Par exemple, des clients viennent nous voir et nous demandent une conductiv ité électrique et thermique améliorée ou simplement un conductivité thermique bien meilleure. Ou encore, ils ont besoin d’un composant de composite qui ait de bonnes propriétés barrières contre l’oxygène ou d’autres choses encore. Sur la base de ces exigences, nous passons au crible des nanomatériaux pour trouver ceux qui ont ces qualités exceptionnelles, puis nous concevons le matériau et testons la solution. Notre méthodologie générale consiste à poser des questions pour savoir en premier lieu ce qui est essentiel ? Quelle la qualité la plus essentielle recherchée par le client ?

Un processus exigeant et stimulant

Bien sûr, ce n’est pas aussi simple que de regarder quelques tableaux. Avec la grande variété d’attributs physiques, à laquelle s’ajoutent des facteurs tels que le coût, l’efficacité énergétique et la facilité de fabrication, trouver la bonne combinaison de nanomatériaux, composites et processus est toujours compliqué. Mme Gong explique que ce n’est pas le seul obstacle à ce que les composites modifiés aux nanoparticules deviennent des objets courants :

« Le principal obstacle technique est la dispersion. Pour transférer les propriétés exceptionnelles des nanomatériaux aux matériaux composites, il est nécessaire de disperser les particules dans le composite », poursuit Mme Gong. « Plusieurs techniques sont possibles, mais il est encore très difficile d’obtenir l’état de dispersion voulu, en particulier si un renfort à base de fibres est présent. La mise en œuvre industrielle des composites modifiés aux nanoparticules n’est pas encore fiable.

« La plupart des nanomatériaux, comme les nanotubes de carbone et le graphène sont chers. La méthode pour contourner ce problème est d’utiliser de très petites quantités de nanomatériaux, mais comme une bonne dispersion est difficile à obtenir, il faut utiliser plus de produit que le stricte nécessaire.

Par ailleurs, se conformer aux strictes règles de sécurité est crucial lorsque l’on crée ou que l’on manipule des nanomatériaux. Le non-respect de ces règles peut entraîner un danger pour la santé humaine et l’environnement.

Néanmoins, l’unité de Mme Gong a collaboré avec succès dans ce domaine avec de nombreux partenaires privés, notamment des entreprises dans l’aéronautique, la marine, l’automobile, la foresterie et le secteur énergétique.