La cultura innovadora de Superbolt: Todas las miradas puestas en el atornillado inteligente

Llevar Superbolt al espacio era una tarea muy importante, pues no siempre se ha aplicado una solución adecuada para asegurar uniones empernadas críticas en campos tan impresionantes. El viaje sigue en marcha, desde una solución industrial en el corazón de la fabricación de EE. UU. hasta una marca global que es sinónimo de tensionado industrial multi-jackbolt, y ahora es líder en la vanguardia del mantenimiento predictivo y del atornillado digital.

Los orígenes del tensionado multi-jackbolt

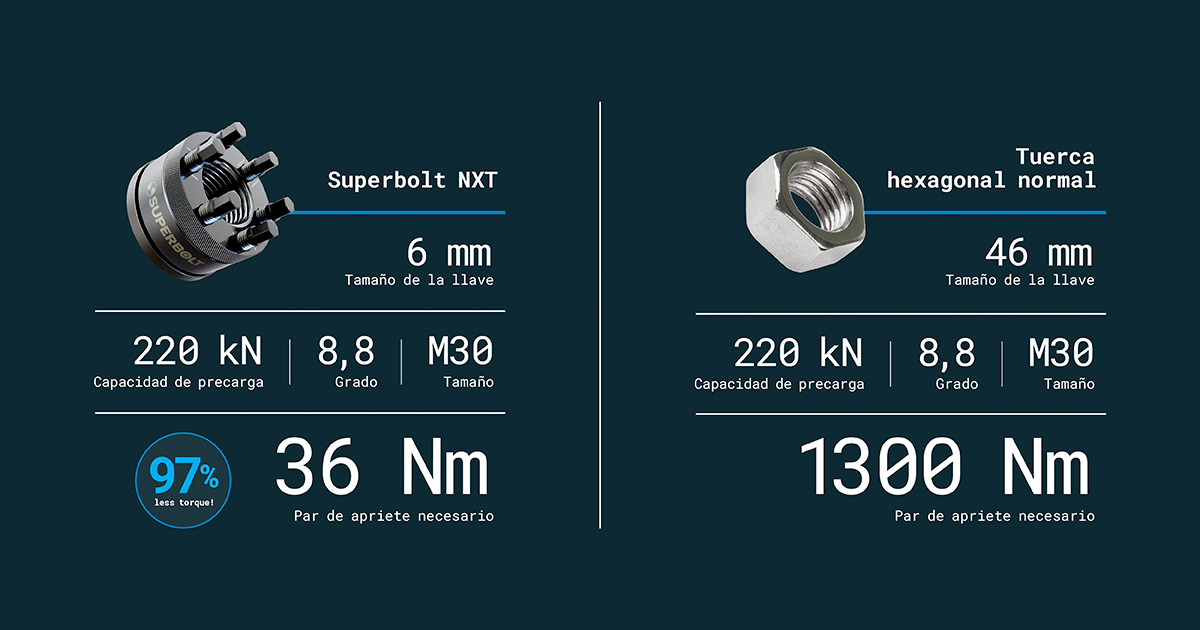

En 1974, las fábricas de acero estadounidenses de Pittsburgh se vieron martirizadas por averías en las máquinas y tiempo de inactividad por mantenimiento. Las grandes tuercas y pernos convencionales se afloja-ban con frecuencia debido a las vibraciones y rotacio-nes del equipo, y los operarios a menudo precisaban mazos para realizar el reapriete debido a los altos pares de apriete necesarios en los pernos con diáme-tros superiores a M24.

Debido a la naturaleza a veces espontánea de la inno-vación, fue un día de trabajo rutinario cuando a Rolf Steinbock se le ocurrió romper los altos requisitos de par de apriete de estas tuercas problemáticas en varios pares más pequeños con múltiples tensionado-res roscados a través del cuerpo de la tuerca.

Al hacerlo, Steinbock inventó el tensionador multi-jackbolt (MJT) Superbolt original, una innovación que hizo posible apretar pernos grandes con una simple llave dinamométrica en lugar del mazo. Esta tecno-logía hizo posible una precarga más precisa, además de que el nuevo MJT mantenía la carga de sujeción, lo que significó una revolución para la productividad de las máquinas industriales pesadas al eliminar el aflojamiento de los pernos.

Ahora probados en decenas de miles de aplicacio-nes exitosas de todo el mundo, los operarios eligen Superbolt para resolver los desafíos de atornillado más difíciles en cualquier ámbito, desde plantas de producción hasta grandes proyectos de construcción, minería y generación de energía innovadores. Gracias a la producción rápida y flexible, la experiencia de ingeniería interna y los centros técnicos repartidos por todo el mundo, las soluciones se pueden adaptar específicamente para el cliente.

Fácil de elegir. Fácil de utilizar. La evolución del tensionador multi-jackbolt

Dicho con pocas palabras, un MJT Superbolt facilita la aplicación de pernos grandes y reduce la demanda de mantenimiento. Por lo tanto, la velocidad y la preci-sión son los principios rectores para seguir innovando.

En 2019, se presentó la herramienta Superbolt Tool, que hizo que Nord-Lock Group ganara el prestigioso premio de diseño Red Dot. Un mecanismo de accionamiento compacto permite apretar varios tornillos simultáneamente a la carga correcta, como lo utiliza EDF Energy.

Ahora es Superbolt NXT, un nuevo tensionador multi-jackbolt, el que lleva esos valores fundamentales de velocidad y precisión al siguiente nivel.

«La cosa empezó con una iniciativa estratégica para mejorar la experiencia del cliente al utilizar un tensionador multi-jackbolt Superbolt», afirma Sébastien Bruyas, director de ventas estra-tégicas para la región EMEA de Nord-Lock Group.

La mejora clave ha consistido en reducir el número de torni-llos necesarios para apretar las uniones atornilladas ya que una pequeña disminución de los tornillos puede tener como consecuencia una reducción significativa de los tiempos de instalación y retirada. Para lograrlo, los ingenieros de diseño tuvieron que replantearse este componente crítico.

«Nos pusimos a trabajar con acerías y socios de tratamiento térmico para obtener los materiales y procesos adecuados para aumentar la resistencia de nuestros tornillos. Ahora, podemos ofrecer al cliente una precarga equivalente con menos tornillos, por lo que es más rápido y fácil de instalar con menos par», afirma Max Bastiaansen, coordinador de proyectos de I+D de Nord-Lock Group.

Superbolt NXT también cuenta con un recubrimiento negro oxidado para la protección contra la corrosión, marcas láser para guiar la instalación y una capa de dientes de agarre antides-lizante. Se reconoce al instante en comparación con los tensio-nadores grises que había disponibles en el mercado hasta hoy.

«Si comparamos dos productos poniéndolos uno al lado del otro, veremos una diferencia palpable entre Superbolt NXT y un tensionador multi-jackbolt convencional: puede tener dos, cuatro o seis tornillos menos. Diseñar algo que simplemente es bonito es un poco limitado, pero hemos añadido funciones que aportan un gran beneficio al usuario. Superbolt NXT es fácil de reconocer, pero aún más fácil de usar», añade Bruyas.

«Suelo decir que hay muchas formas de configurar el cuerpo de una tuerca Superbolt en términos de tamaño, número de tornillos y una arandela. Pero este nuevo MJT rompe por completo esa barrera». Steve Busalacchi, director global de productos de Nord-Lock Group.

Una gama cada vez mayor de tensionadores con sensor de carga conectados a internet

Además de los tensionadores mecánicos, el tensionador con sensor de carga (LST) Superbolt lleva en el mercado desde 2019, y en el número anterior de Bolted hablamos de cómo Nord-Lock Group y Revotec colaboran para proporcionar una supervisión digital de la precarga y un mantenimiento estruc-tural de vanguardia, utilizando LST en las barreras acústicas ferroviarias en Austria.

Este año, la tuerca elástica con sensor de carga (LSF) Superbolt se ha añadido a la gama de tensionadores inteligentes. La LSF es una contratuerca en el lado reactivo de una unión empernada y se puede utilizar frente a cualquier tipo de método de apriete (tensionado, par de apriete, calentamiento, etc.) para una flexi-bilidad máxima.

«Para mí, la principal ventaja de la LSF es su versatilidad. Da igual el método de apriete que utilices, sigue siendo capaz de medir la precarga». Amaris Neidich, directora general para América Latina del Nord-Lock Group.

Los sensores incorporados de la LSF miden y comunican automática-mente los valores de precarga, lo que permite una supervisión remota impecable durante la instalación y a lo largo de toda la vida útil de la aplicación. Los usuarios ni siquiera necesitan estar sobre el terrno con los operarios para ver los datos en tiempo real en la pantalla, además de poder configurar advertencias automáticas cuando la precarga está fuera de un rango predefinido (indicando un perno flojo, por ejemplo).

La capacidad de medir continuamente la precarga con una precisión superior al ±5 % añade confianza al proceso de instalación, pero la supervisión continua añade un valor incalculable para optimizar el uso de los activos y mantener el tiempo de funcionamiento.

«Solo estamos rascando la superficie en términos del potencial para los pernos conectados. En la energía eólica marina, por ejemplo, recibimos muchas solicitudes de clientes que desean utilizar nuestras tecnologías con sensor de carga para predecir mejor los programas de mantenimiento; ven una gran posibilidad de ahorro de costes». Pierre Kellner, director de desarrollo de negocio, productos y servicios inteligentes de Nord-Lock Group.

Por lo tanto, Superbolt que empezó con una solución humilde para la industria acerística se convirtió en un referente en tensionado indus-trial, que ofrece a sus clientes soluciones de instalación y manteni-miento flexibles, rápidas y precisas, las cuales se utilizan hoy en día, en muchos ámbitos, desde el submarino hasta el espacial, asegurando puentes, supervisando las estructuras ferroviarias y mucho más.

El día de mañana se utilizará para remodelar la planificación del mantenimiento en lugares de difícil acceso, como la minería y la ener-gía eólica marina. Superbolt seguirá innovando, quizás incluso con pernos que puedan volver a apretarse solos. Puede estar seguro de que esta cultura de innovación y proximidad a los clientes continuará siendo una fuerza impulsora para una mejor seguridad de las uniones atornilladas en el futuro.