The Making of Bolts -ボルトができるまで-

ボルトは数ある機械部品や建築資材の中でも最も基本的なものだ。身近であるが故、その生産工程に如何に複雑で高度な最新技術が取り入れられているのかを知る人は少ない。本誌読者の皆様には、生の材料から高品質で精緻なボルトがどのように生み出されるのかをこの機会に是非、知っていただきたい。

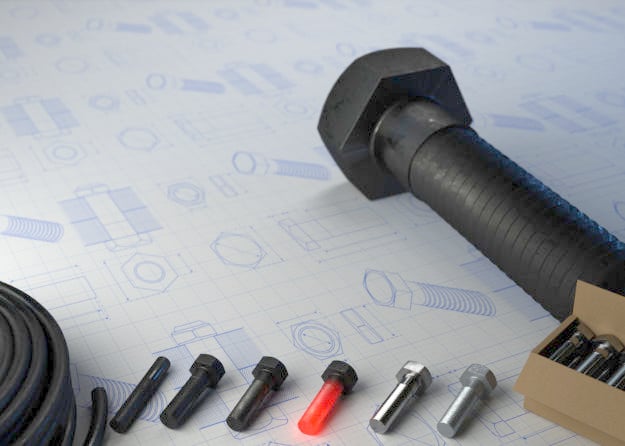

ボルトには実に多くのサイズと種類があり、その形状も様々であるものの、その生産工程は概ね共通している。コイル状の鉄線からスタートし、冷間鍛造による成形、硬度調整のための熱処理、目的に応じた表面処理を施された後に箱詰めされ、出荷されるというステップを踏むのが一般的だ。特殊なボルトを製造する場合は、更にこの上に必要に応じた工程が上乗せされて行く。

スウェーデン最大手ボルトメーカーの一角であるバルトン社はやはり、その生産工程を含めてあらゆる面でボルト作りの深い知見を有している。「当社ではカタログ品と呼ばれる流れ品は作っていません。お客様側のスペックに合わせたカスタム品だけを設計・製造しています。」スウェーデン、ハルスタハンマーにあるバルトン社の製造工場でテクニカルマネージャーを務めるヘンリク・オスカーソン氏にお話を伺った。「その締結部に最適なボルトを作るためには、そのボルトがどこに使われるのかによって無数の選択肢から最適な製造方法をチョイスすべきだと当社は考えています。」

コイル状になった鋼の鉄線を伸ばして必要な長さでカットした後、冷間鍛造で加工するという工程から、ボルト作りはスタートする。鋼の強度区分はISO 898-1という国際標準で定められており、全てのメーカーはこれを満たした材料を使用しなければならない。これを常温下で専用の鍛造機に通し、求められる形にプレスして行く。冷間鍛造と温間および熱間鍛造は、基本的に材料を鍛造する温度で分類され、常温のまま複数の金型で高圧プレスを行う方法を冷間鍛造と呼ぶ。冷間の場合、被加工物が低温の硬い状態のまま加工するため、複数回の鍛造を必要とする。冷間鍛造の金型は、公差何百分の1ミリという極めて高精度に作られた200に及ぶパーツで構成されており、その分非常に高精度な加工が可能となる。金型さえできてしまえば、冷間鍛造は熱間鍛造よりも多くの量を均一の品質で、高速で生産できる。

冷間鍛造単体では作れないような高度で複雑な形状のものは、旋盤やドリルによる切削工程が追加されることもある。旋盤による加工では、ボルトを高速回転させ、デザインに応じた形状に切り出す作業が行われる。ドリルはボルト自体に通し穴を空ける時等に用いられる。座金類が予め組み込まれたボルトもあるが、その組込作業もこの段階で行われる。

熱処理は全てのボルトに対して行われる定番の工程だ。材料の鋼の硬度を上げるため、ボルトは極度の高温に晒される。一般に「ねじを切る」と呼ばれるねじ部の加工は、そのボルトが転造でも切削でも、この熱処理の前段階、つまり材料がまだ柔らかい間に行われる(転造と切削の詳細は次ページ右下の比較コーナー参照)。転造によるねじ加工は冷間鍛造とよく似た工程で、ボルトを回転させながら金型でプレスしてねじ部を成形する。一方で切削によるねじ加工は、文字通り切削作業によってねじ部を形作る。

熱処理は材料である鋼の性質を変えて硬度を上げる目的で行われるため、ねじ部の加工は熱処理前に行う方が遥かに効率が良い。ところが、このねじ部の加工を敢えて熱処理後に行うことで、ボルトの疲労耐性を向上させることができる。バルトン社のオスカーソン氏に話を聞いてみよう。

「金属は熱処理時の加熱によって微妙に傷んだり、ヒートマークと呼ばれる一種のダメージを受けることがあります。そのため、中には熱処理後のねじ加工を求めるお客様もいらっしゃいます。エンジンに使うシリンダーボルトなんかはその最たる例ですね。硬度を上げた後の鋼を加工するのでコストはかなり上がってしまいますが、ねじ部の状態はそれだけ良くなります。」

その径の10倍以上の長さを持つ長尺のボルトを作る場合は、熱処理によって元のコイル状の鉄線のように軸が曲がってしまうことがあるため、軸をまっすぐに伸ばすという工程も必要になるという。

表面処理は、そのボルトがどこで使われるのか、ユーザーが何を求めるのか、という2点を基準に決定される。最も多いのは耐食性の向上。電気亜鉛めっきが広く普及しているのは、このためだ。ボルトを亜鉛溶液に浸して電流を流すと、亜鉛がボルトに凝着してコーティングされる。だが、問題もある。電気亜鉛めっきではその作業内容上、ボルト内に水素が吸蔵される。このため水素脆化による、いわゆる「遅れ破壊」のリスクが高まってしまうのだ。それを避ける別のオプションとしては、亜鉛フレークコートがある。電気亜鉛めっきよりも更に耐食性が向上するが、電気亜鉛めっきよりも高価だ。

耐食性を考慮する必要がない場合(エンジンの内部や常に油に接している締結部等)にコストダウンを図りたいなら、フォスフェートと呼ばれるリン酸エステルによる表面処理を行うという手もある。

標準品のボルトであれば、こうした表面処理の工程を経れば後は梱包され、出荷を待つばかりという状態になるのだが、何かしらの取付金具等とセットになったボルトは、ここから更にアセンブリ工程が付加されることになる。また、「パッチ」と呼ばれる処理が施されるものもある。接着剤を塗布したりねじ部にナイロン層をコーティングして緩み止めにするものや、摩擦係数を低減するような液状パッチをコーティングし、締付作業時に格段に低いトルクで必要軸力が得られるようにするもの等が挙げられるだろう。

あなたの手元にある全てのボルトは、こういった一連のプロセスを全て完了して作り上げられたものだ。後はその品質が全ての箇所で一定しているか、他の製品と比較して均一な品質を持っているかという品質検査を経てボルトは梱包されて行き、パーツを締結するという使命を果たすために次々と顧客の下へと届けられて行くのである。

───────────────────────────────────────────────

ボルトができるまで

1. 鋼の鉄線

ほどいて伸ばした後、必要な長さにカット。

2. 冷間鍛造

常温環境下で鍛造機により成形。

3. ボルトヘッド

冷間鍛造の工程内で、様々な金型に順次プレスされて行くことで成形される。

4. ねじ部

ねじを切る方法は、転造と切削の2通り。次ページ以降参照。

5. 熱処理

硬度を調整するため、成形後に高温で熱処理を行う。

6. 表面処理

目的に応じて様々な処理方法がある。例えば耐食性向上を目的とするなら、亜鉛めっきが一般的。

7. 梱包・出荷

定められた水準を全箇所で満たしているかの品質検査を経てボルトは梱包され、出荷を待つ。