Steering pins replaced fast

作業時間83パーセント減で会心の成果を得る。

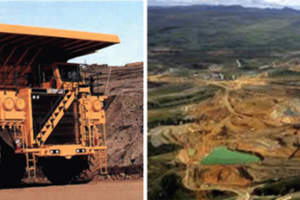

The Challenge

カナダのとあるマイニング会社では、同社が所有する100台あまりのコマツ製ダンプトラックに関して、ステアリング部に使用されているピンを何か別のものに交換できないか、そのソリューションを模索していた。と言うのも、従来の方法では可動部のピン穴やピン自体の摩耗によって修繕が必要になった場合、およそ36時間もの時間を要してしまうのだ。同社が最も困っていたのはその36時間ものダウンタイム(運転不可期間)による機会損失で、修繕時間の大半は可動部の肉盛溶接や穴径調整等の穴加工に費やされていた。こうした穴加工は、ステアリングの連結部そのものの寿命も縮めてしまうため、無視できないものだった。同社はコマツ・カナダの大手ディーラーであるSMSエクイップメント社に何か良い方法はないものか相談することにした。

The Solution

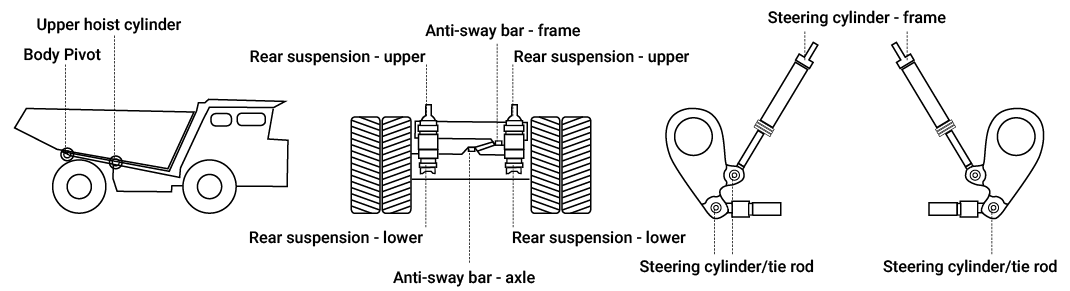

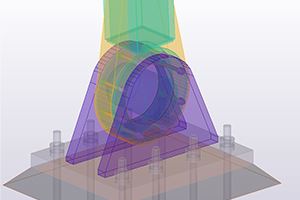

SMSエクイップメント社は、マイニング車両のメンテナンスに当たってエクスパンダー・システムと協働する機会が幾度もあった。エクスパンダーはピン型の摩耗止め製品で、これを使用すればピン穴内部のクリアランスを埋めることで摩耗を無くし、何らの穴加工を伴う修繕は不要になるというものだ。エクスパンダーは両端にテーパーが付いたピンにスリットの入った拡張スリーブが付属しており、ピン穴に挿し入れて両側のボルト(またはナット)を締め付けるとスリーブがテーパーに沿って拡張し、楕円状に摩耗したピン穴にもフィットして摩耗の原因となる遊びを無くしてしまう。

エクスパンダー・システムのビジネスデベロップメント担当であるジーン・ロバーツは、従来の修繕方法との違いをこのように説明してくれた。「可動部の摩耗補修を従来の方法で行うと、大がかりな穴加工をかなりの高精度で行う必要がありました。可動部のブラケット自体をカットして、溶接で新しいものに付け替えるという方法もありますが、多くの場合は中心をずらさないよう注意しながら摩耗部に合わせて穴を一旦広げ、次に肉盛溶接で元の穴径に戻した後、再度ドリル等で穴径を調整し、表面を整えるといった作業になります。エクスパンダーを使えば、甚大な摩耗がない限りは楕円状の摩耗穴にもフィットするため、穴加工は必要ありません。」

The Results

カナダのマイニング会社が保有するダンプトラックにおけるステアリング部のピン穴補修時間は果たして、36時間からたったの6時間に短縮された。作業時間とダウンタイムが80%以上カットされた計算になるのだ。穴加工は一切不要となった上、ステアリング連結部の寿命はこれまでの15,000時間から50,000時間へと大幅な改善を見せた。「エクスパンダーを使えば、私たちは顧客のダウンタイムとメンテナンス作業時間を削減し、安全性も向上させることができるんです。」SMSエクイップメント社、プロダクトサポート・セールス部門マネージャーであるスコット・ミューア氏は、自身が実感するエクスパンダーのメリットを満足げに話してくれた。

「穴加工による修繕には、かなり多くの作業工程があります。作業工程が多いということは、作業でミスが起こる確率もそれだけ増えるということで、決して良いことではありません。エクスパンダーへの交換作業は、作業手順が少なく、怪我をするような工程もありません。単純に、エクスパンダーの方が早くて安全なんです。」更なるメリットとして、エクスパンダー・システムは取外しまでが短時間で簡単に行えるよう設計されている。エクスパンダーは10分から15分程度で取外しが可能で、従来のピンの取外し作業が何時間にも及ぶことを考えれば、遥かに手軽でコスト効率も高い製品になっている。

文章:チャド・ヘンダーソン

写真/イラスト:ゲッティ・イメージズ

エクスパンダー・システム適用部