.

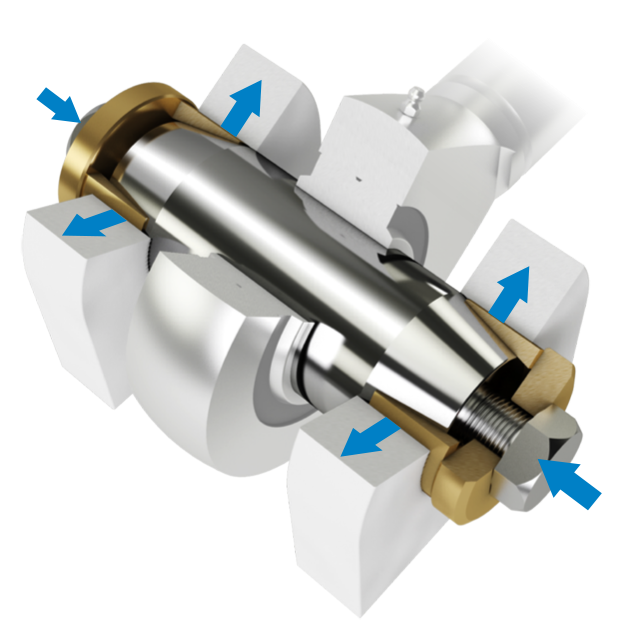

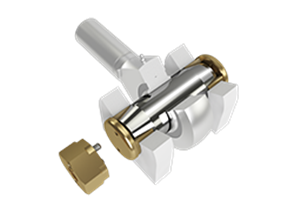

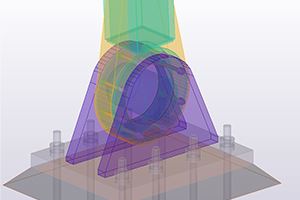

エクスパンダーシステムは両端がテーパー加工されたピンと、その両端に取り付けるための拡張スリーブ、テンションワッシャー、ボルト(またはナット)で構成されています。

可動部ラグ穴摩耗の修繕に代わる技術

-

可動部のピン穴にテーパー付ピンを挿し入れます。ピン穴の摩耗がよほど酷くない限りは、既設のピンとの入れ替えも肉盛や穴加工を行うことなくそのまま行えます。

-

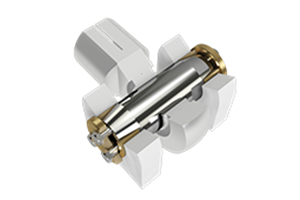

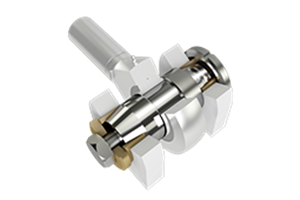

両端にスリットが入った拡張スリーブとワッシャーを取り付け、ボルト(またはナット)を締め込むと、ワッシャーが拡張スリーブをピンのテーパーに押し込み、スリーブがピンのテーパーに沿って拡張します。

-

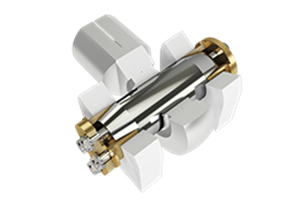

このスリーブの拡張によりピン穴内の隙間は塞がれ、ピンが穴の中で動けない状態ができ上がります。

-

取付が完了するまでの時間は、小さなものなら15分~30分程度。大きなものでも2~3時間で完了します。ピン穴の中でピンが打ち付けられることが無くなれば、摩耗によるガタつき・騒音・ピン折れ等の問題は発生せず、可動部の補修によるメンテナンスコストが不要となります。