【採用事例】メクリンボーガー・メタリゴス社(MMG)(舶用プロペラキャップ)

造船業界史上最悪の不況下、メクリンボーガー・メタリゴス社(MMG)は世界最大級のコンテナ船を救うべく、舶用プロペラを「再発明」した。

ドイツ北東部の町ワーレン。夜更けのこの町を、溢れんばかりの荷物を積み込んだ大型トラックの一団が、ブルーライトを明滅させるパトカーに先導されて進んで行く。そろそろ寝床に就こうかという古めかしく趣のあるこの町の住人たちはしかし、特に気に留める様子もない。また新たに大きな舶用プロペラが運び出されて行くのだということを、彼らは知っているのだ。

人口20,000人の町ワーレンは、大型コンテナ船用プロペラの設計・製造において世界トップ企業であるメクリンボーガー・メタリゴス社(MMG)のホームタウンであり、世界記録のサイズをもつ巨大舶用プロペラ(デンマーク最大の海運コングロマリット、マースクが保有)も、ここで作られたものだ。舶用プロペラの輸送は途轍もなく気を揉む作業で、ドイツ最大の港があるハンブルクへは200KMの距離がある上、ハイウェイであるアウトバーンでもたついてしまえば大型トラックの一団全てに大きなタイムロスを招いてしまう。実際に数年前、同社の出荷量が増し、プロペラを出荷する大型車両が鉄道の線路に沿って走るAロードを埋め尽くし、大渋滞に陥ってしまったことがあった。MMGのような企業は、この問題にどう対処しているのだろうか。同社デザイン&コンストラクション事業部長であり、ワーレンの住人でもあるジヨン・クレス氏に尋ねてみた。「当社は70年前、まだワーレンが旧ソ連の支配下にあり、東ドイツの造船業が終戦後に復興していた中で創業しました。振り返ってみると、当時の舶用プロペラはまだまだ小さいもので、大型のプロペラを作るノウハウのおかげで、私たちはこうして生き残れているのだと思います。」

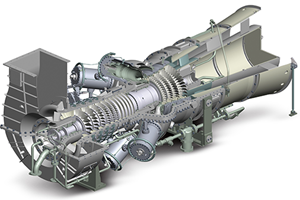

過去40年間で、コンテナ船の最大積載量は1,200パーセントも増加した。15年前、コンテナ船は5,000TEU(TWENTY-FOOT EQUIVALENT UNIT/国際標準の20フィートコンテナ5,000個分)の物量を積載できたが、現在の超大型コンテナ船は22,000TEUもの積み荷を運ぶことができる。ところが、2009年のリーマンショックが全てを変えた。それまでのコンテナ船の需要は崩れ去り、新造のプロペラ受注は突如ストップしてしまったのだ。クレス氏は当時を振り返る。「当社を救ってくれたのは、『レトロフィット(改造、改良の意)・プログラム』でした。新世代の高効率プロペラで、コンテナ船自体が古くても推進力と燃費効率を改善できたんです。」

それ以降、同社の舶用プロペラは考え得る最高のスピードで船を走らせている。リーマンショック以降、舶用エンジンはより少量の燃料で航海できるよう低速化の一途を辿っている。かつては25ノット(時速46.3KM)で大洋を渡っていた船舶が、現在では18ノット(時速33.3KM)以下で航海するようになっているという。「エンジンが低速化してもプロペラを大型化することで、船速を落とさずに船を走らせることができます。」クレス氏は同社のターニングポイントを説明してくれた。「これまでの個々のデータを詳細に分析し、ブレードの径や数を効率化の観点から精査し、最も高効率となるバランスを見出しました。」 同社が行った分析は上記に留まらず、鋼鉄製のプロペラシャフトを羽の裏側で錆びから守るプロペラキャップというパーツにも及んでいる。その結果、同社はフィンの形状を刷新し、ハブ渦の発生を抑制することで、より低い回転力で推進力を生み出し、ラダー部の摩耗をも低減する「MMG-ESCAP」という省エネキャップも開発した。これらのイノベーションは、最大10パーセントの効率向上だけでなく、アジア-ヨーロッパ間航行でのおよそ20万ユーロ(2,700万円以上)のコスト削減をももたらした。

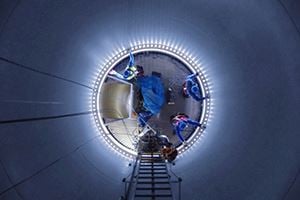

それ単体だけで船舶の推進効率を3パーセント向上できるMMG-ESCAPへのアップグレードには、数多くの船会社が関心を示した。慣例的に、このプロペラキャップはプロペラ本体とボルトで締結され、一種の接着剤で固定される。しかしここで問題となるのはその作業に要する時間とコストだ。この作業には船舶を少なくとも3日間はドックインさせる必要があり、ドックでの停泊料は1日当たり15,000ドル(約165万円)に上る。加えて船会社は次の航行スケジュールに合わせて船をドックアウトさせるまでの停泊料も考慮する必要がある。クレス氏はこの問題に対して同社が取った対策を振り返る。「我々はMMG-ESCAP取付作業を、ダイバーを使っての海中作業で行えないか、検討しました。しかし海中作業ではボルトに必要な接着剤を塗布することができません。固着させるのに酸素が必要だからです。ここが出発点となり、我々は新たなソリューションを探し求め、遂にウェッジロックワッシャーとその発明者である企業に巡り合えました―ノルトロックのことですね。」

しかし、物事を前へ進める時にはいつも障害が現れる。造船業は、海上での安全性確保の観点から船舶の建造とその作業に極めて厳格で細分化された技術水準が設けられている業界である。ノルトロックワッシャーはそれまで、同社の新たなプロペラキャップに用いられている特殊な銅材との締結において、まだ何らの試験や許認可を受けていなかったため、MMG-ESCAPを安全・確実に締結できるという認可証明書の取得が急ピッチで進められた。日本のCLASS NK(日本海事協会)のように、造船業者をもつ全ての国には、自国の船級協会があり、MMGもそのような船級協会(本件では世界最大級の船級協会であるDNV GL)と協力し、船級の取得に尽力した。「船会社と船級協会の合意が取り付けられれば、船級取得の申請と、それに続く検証試験に進むことができます。ノルトロックワッシャーは、当時既にいくつもの許認可を受けており、DNV GLも当社の特殊銅材と鋼の組合せに強い関心を示したため、すぐにその気になってくれました。」とクレス氏。

ノルトロックを用いたMMG初の海中作業によるプロペラキャップ取付作業は2014年、ヨーロッパ船籍の大型コンテナ船で実施された。ドックで3日間と見積もられたその作業は、ドックインの必要なく3人のダイバーにより僅か1日半で完了し、無論ドックの停泊料も必要としなかった。同社は成功したのだ。MMG、DNV GL、そしてノルトロックの3社は2016年9月に顔を合わせ、ノルトロックワッシャーはそれから1年を待つことなく検証試験を受け、また新たな許認可を取得した。「造船業界はとても保守的な業界ですが、我々はダイバーを使った新たなソリューションが各社にメリットをもたらすという自信を持っています。その中で当社製品に関するボルト締結は全て、ノルトロックで締結するよう社内規格を定めています。」(クレス氏)

- 顧客:メクリンボーガー・メタリゴス社(MMG)

- エンドユーザー:全世界の船会社および造船会社

- 所在地:ドイツ、メクレンブルク・フォアポンメルン州ワーレン(ミューリッツ)

- 製品:舶用プロペラキャップの固定。接着剤に代えてノルトロックワッシャーを使用。

- 採用製品:SUS製ボルト向け254SMO®製ノルトロックワッシャー

- 得られたメリット:

■ ボルト緩みへの耐性

■ 接着剤塗布作業のヒューマンエラー根絶

■ 既設プロペラ上のキャップ交換を海中作業にて実施可能に